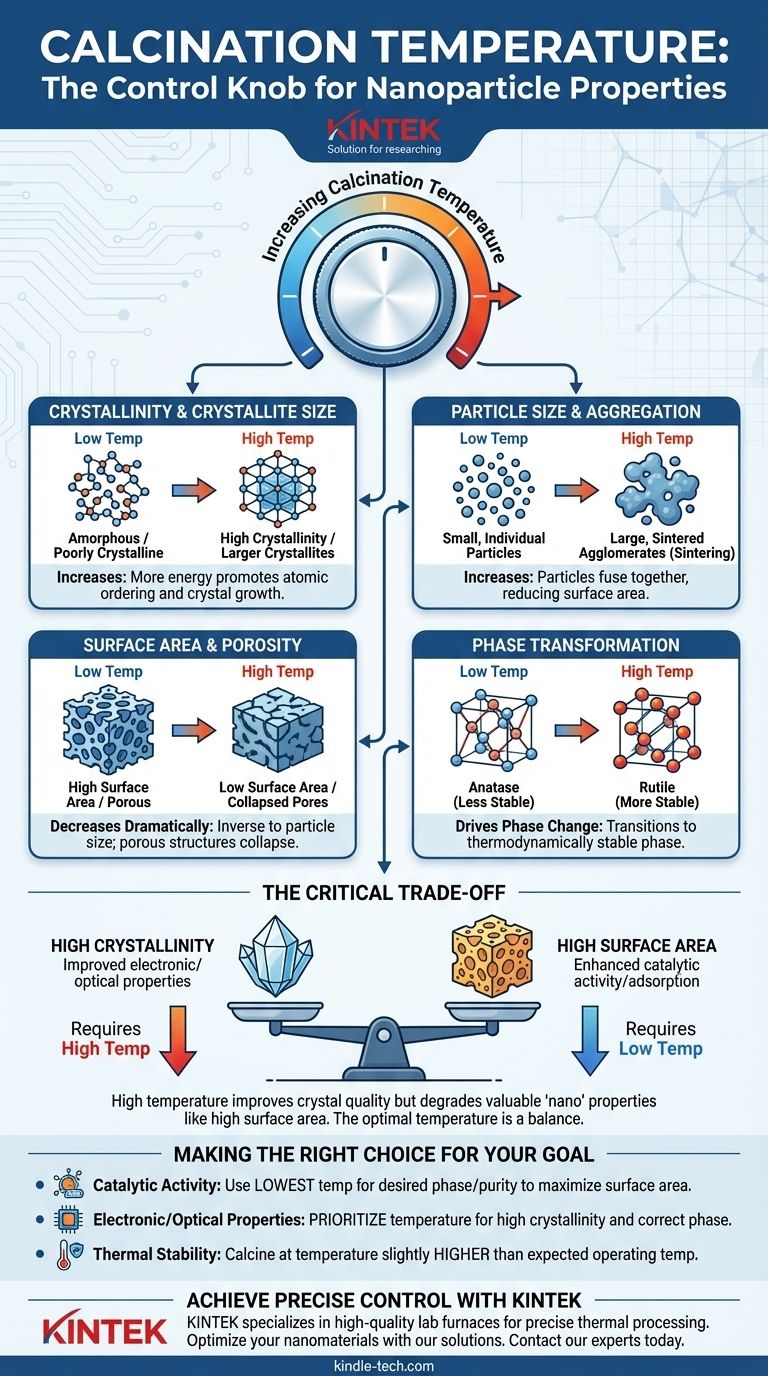

Короче говоря, температура прокаливания является основным регулятором для настройки конечных свойств наночастиц. Повышение температуры прокаливания обычно увеличивает размер частиц и кристалличность, одновременно уменьшая площадь поверхности. Этот процесс используется для удаления остаточных химикатов, индукции фазовых переходов и достижения желаемой структуры материала для конкретного применения.

Основная проблема прокаливания заключается в управлении критическим компромиссом: те же высокие температуры, которые улучшают качество и чистоту кристаллов, также имеют тенденцию ухудшать наиболее ценные «нано» свойства, такие как большая площадь поверхности. Поэтому оптимальная температура — это не максимально возможная, а та, которая обеспечивает идеальный баланс для вашей конечной цели.

Цель прокаливания

Прокаливание — это контролируемый процесс нагрева, проводимый в определенной атмосфере (например, на воздухе или в инертном газе) ниже точки плавления материала. Это не просто этап сушки; это преднамеренная термическая обработка, предназначенная для вызова фундаментальных изменений в материале.

Движущая трансформация материала

Основная цель состоит в том, чтобы превратить исходный материал, такой как соль металла или гидроксид, в более стабильную, пригодную для использования форму, обычно оксид металла.

Удаление примесей

В процессе выгорают летучие органические остатки, растворители или другие нежелательные химические прекурсоры, оставшиеся после стадии синтеза, что приводит к получению более чистого конечного продукта.

Контроль кристалличности

Прокаливание обеспечивает тепловую энергию, необходимую для расположения атомов в упорядоченную кристаллическую решетку, превращая аморфные или плохо кристаллические материалы в четко определенные структуры.

Как температура напрямую влияет на свойства наночастиц

Изменение температуры прокаливания напрямую и предсказуемо изменяет физические и химические характеристики конечных наночастиц.

Кристалличность и размер кристаллитов

Более высокие температуры обеспечивают больше энергии для диффузии атомов. Это позволяет атомам перемещаться в более стабильные, упорядоченные положения, увеличивая общую кристалличность материала.

Эта энергия также способствует росту отдельных кристаллических доменов, или кристаллитов. Меньшие, менее стабильные кристаллы растворяются и повторно осаждаются на более крупные, более стабильные, что приводит к увеличению среднего размера кристаллитов.

Размер частиц и агрегация

По мере повышения температуры наночастицы получают достаточно энергии для сплавления в процессе, называемом спеканием. Это приводит к росту отдельных частиц и образованию более крупных, твердых агломератов.

Даже умеренное повышение температуры, например, с 400°C до 600°C, часто может удвоить средний размер частиц.

Площадь поверхности и пористость

Площадь поверхности обратно пропорциональна размеру частиц. По мере роста и спекания наночастиц общая доступная площадь поверхности на грамм материала резко уменьшается.

Высокие температуры также могут вызвать разрушение пористых структур внутри материала, что еще больше уменьшает площадь поверхности и доступность для реакций.

Фазовое превращение

Многие материалы могут существовать в нескольких кристаллических структурах или фазах. Например, диоксид титана (TiO₂) может существовать в виде анатаза, рутила или брукита.

Температура прокаливания является ключевым параметром, используемым для стимулирования превращения из менее стабильной фазы (например, анатаза) в более термодинамически стабильную фазу (например, рутил). Каждая фаза обладает различными электронными и каталитическими свойствами.

Понимание критических компромиссов

Выбор температуры прокаливания редко сводится к максимизации одного свойства. Это упражнение по балансированию конкурирующих факторов.

Кристалличность против площади поверхности

Это наиболее распространенный компромисс. Высокая кристалличность часто необходима для таких применений, как фотокатализ или электроника, но высокие температуры, необходимые для ее достижения, неизбежно уменьшат площадь поверхности.

Для таких применений, как адсорбция или гетерогенный катализ, большая площадь поверхности имеет первостепенное значение, часто заставляя идти на компромисс в отношении совершенства кристаллов.

Чистота против желаемой наноструктуры

Температура, необходимая для полного выжигания всех остатков синтеза, может быть достаточно высокой, чтобы вызвать нежелательный рост частиц или фазовые изменения.

Возможно, вам придется смириться с незначительными примесями, чтобы сохранить оптимальную наноструктуру, или найти температуру, которая предлагает приемлемый компромисс между чистотой и размером частиц.

Спекание и потеря функции

Если температура слишком высока, может произойти обширное спекание. Это может привести к полной потере наноструктуры, превратив ваши тщательно синтезированные наночастицы в объемную керамику с совершенно другими и часто нежелательными свойствами.

Правильный выбор для вашей цели

«Лучшая» температура прокаливания полностью зависит от предполагаемого применения наночастиц. Чтобы определить оптимальные условия, вы должны сначала определить свою основную цель.

- Если ваша основная цель — высокая каталитическая активность: используйте минимально возможную температуру, которая обеспечивает желаемую кристаллическую фазу и чистоту для максимизации площади поверхности.

- Если ваша основная цель — специфические электронные или оптические свойства: отдавайте приоритет температуре, необходимой для достижения высокой кристалличности и правильной фазы, даже за счет площади поверхности.

- Если ваша основная цель — термическая стабильность: прокаливайте при температуре немного выше ожидаемой рабочей температуры материала, чтобы убедиться, что его структура не изменится во время использования.

В конечном итоге, освоение температуры прокаливания дает вам точный контроль над конечной производительностью ваших наноматериалов.

Сводная таблица:

| Свойство | Влияние повышения температуры прокаливания |

|---|---|

| Кристалличность и размер кристаллитов | Увеличивается |

| Размер частиц и агрегация | Увеличивается (спекание) |

| Площадь поверхности и пористость | Уменьшается |

| Фазовая чистота/превращение | Вызывает фазовый переход в стабильное состояние |

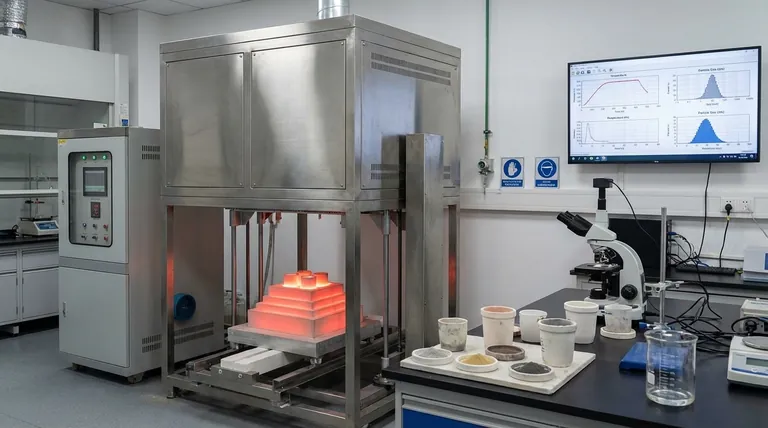

Достигните точного контроля над вашими наноматериалами

Освоение процесса прокаливания имеет решающее значение для разработки наночастиц с точными свойствами, необходимыми для вашего исследования или продукта. Правильное оборудование необходимо для точного контроля температуры и воспроизводимых результатов.

KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, разработанных для передовых термических процессов, таких как прокаливание. Наши решения помогают вам найти идеальный баланс между кристалличностью, площадью поверхности и фазовой чистотой, обеспечивая желаемую производительность ваших наноматериалов.

Позвольте нам помочь вам оптимизировать ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для термической обработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Требует ли плавление повышения температуры? Понимание скрытой теплоты и фазовых переходов

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Как выбрать температуру прокаливания? Руководство по оптимизации свойств материала

- Что такое естественное спекание? Откройте для себя геологический процесс, формирующий рудные месторождения

- В чем разница между муфельной печью и трубчатой печью? Руководство по выбору подходящей лабораторной печи