По своей сути, основные недостатки распыления заключаются в относительно низкой скорости осаждения, высоких первоначальных затратах на оборудование и потенциальном повреждении чувствительных материалов в процессе. Это более сложный и дорогостоящий процесс по сравнению с более простыми методами, такими как термическое испарение, а его базовая форма несовместима с электроизоляционными материалами.

Хотя распыление известно тем, что производит высококачественные, плотные тонкие пленки, оно не является универсально оптимальным решением. Понимание его ограничений в отношении скорости, стоимости и совместимости материалов имеет решающее значение для определения того, подходит ли оно для вашего конкретного применения.

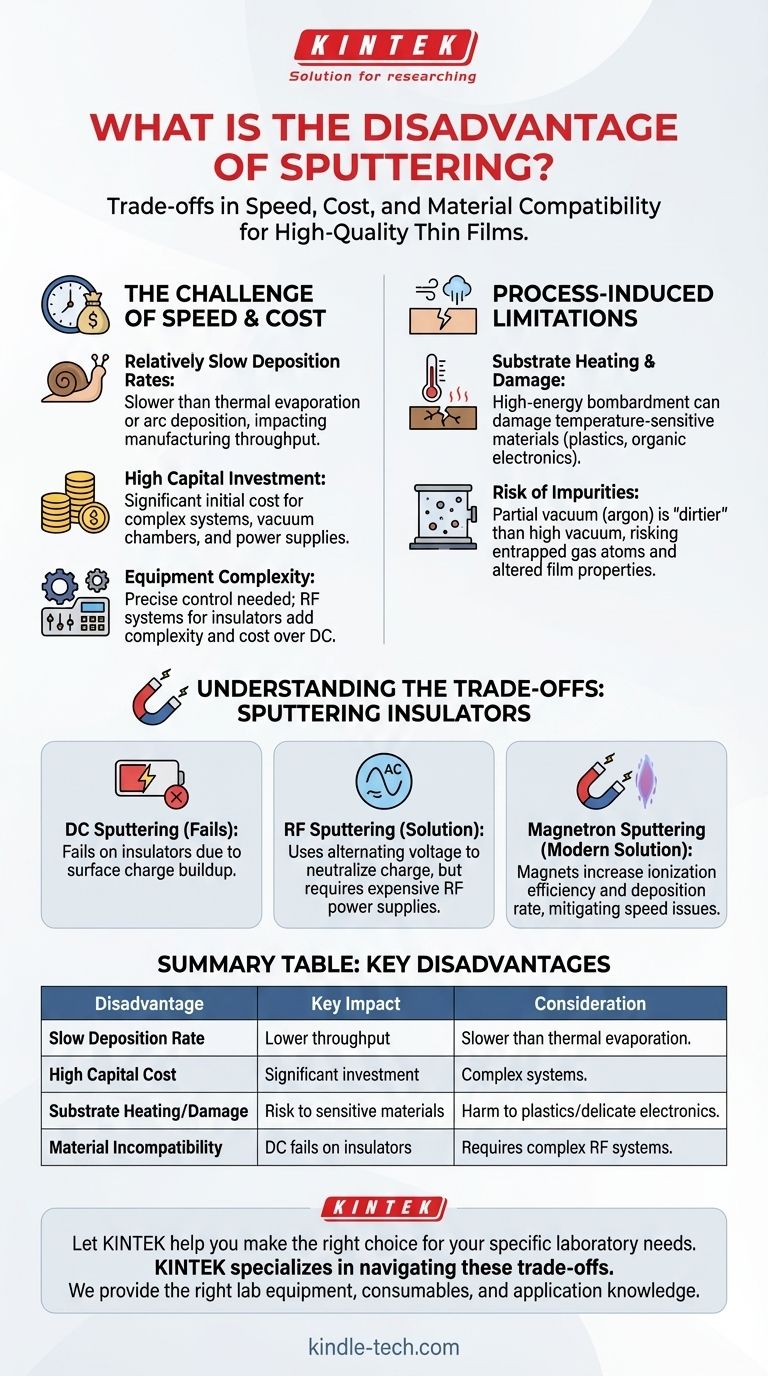

Проблема скорости и стоимости

Распыление часто подразумевает компромисс, при котором более высокое качество пленки обменивается на более низкую производительность и более высокую сложность эксплуатации.

Относительно низкая скорость осаждения

Распыление, как правило, является более медленным методом нанесения тонких пленок по сравнению с такими методами, как термическое испарение или дуговое осаждение.

Процесс физического выбивания атомов из мишени ионами по своей сути менее быстр, чем испарение материала. Для некоторых материалов, таких как диоксид кремния (SiO2), скорость распыления может быть особенно низкой, что влияет на производительность производства.

Высокие капитальные затраты

Системы распыления представляют собой значительные капитальные затраты. Необходимость в прочной вакуумной камере, высоковольтных источниках питания, контроле технологического газа и системах охлаждения увеличивает первоначальную стоимость.

Этот высокий барьер входа делает распыление менее подходящим для маломасштабных лабораторных работ или применений, где стоимость является основным фактором.

Сложность оборудования

Процесс требует точного контроля над множеством переменных, включая давление газа, мощность и температуру подложки.

Кроме того, распыление изоляционных материалов требует специализированных радиочастотных (РЧ) источников питания и цепей согласования импеданса, что добавляет еще один уровень сложности и стоимости по сравнению со стандартными системами постоянного тока (DC).

Ограничения, вызванные процессом

Высокоэнергетическая природа процесса распыления, хотя и полезна для плотности и адгезии пленки, также может вызывать нежелательные побочные эффекты.

Нагрев и повреждение подложки

Бомбардировка мишени ионами и последующее движение высокоэнергетических атомов к подложке могут вызвать значительный нагрев подложки.

Это может быть пагубно при нанесении покрытий на чувствительные к температуре материалы, такие как пластики или органическая электроника. Бомбардировка энергичными ионами также может физически повредить хрупкие материалы, ухудшая их свойства.

Риск примесей

Распыление происходит при частичном вакууме, требуя технологического газа, такого как аргон. Эта среда «грязнее», чем высокий вакуум, используемый при испарении.

В результате существует больший риск захвата атомов технологического газа или других остаточных газов в растущей пленке, что может изменить ее электрические или оптические свойства.

Понимание компромиссов: распыление изоляторов

Одно из наиболее значительных исторических ограничений распыления определяет различные типы систем, используемых сегодня.

Проблема изолятора: почему распыление постоянным током не работает

Самый базовый метод, распыление постоянным током, работает путем приложения отрицательного напряжения постоянного тока к материалу мишени. Это притягивает положительные ионы газа, которые ударяют по мишени и выбивают атомы.

Это работает только для проводящих мишеней. Если мишень является электрическим изолятором (диэлектриком), положительный заряд от ионов быстро накапливается на ее поверхности. Этот эффект «заряда» отталкивает входящие положительные ионы, фактически отравляя мишень и полностью останавливая процесс.

РЧ-решение и его недостатки

Чтобы преодолеть это, было разработано РЧ-распыление. Оно использует переменное высокочастотное напряжение. В течение одной половины цикла мишень бомбардируется ионами; в течение другой половины она бомбардируется электронами, что нейтрализует накопление положительного заряда.

Хотя это эффективно, это решение требует сложного и дорогостоящего РЧ-источника питания, упомянутого выше, что является значительным компромиссом между возможностями и стоимостью.

Появление магнетронного распыления

Современные системы почти повсеместно используют магнетронное распыление. Добавляя мощные магниты за мишенью, плазма удерживается близко к поверхности мишени. Это резко увеличивает эффективность ионизации и, как следствие, скорость осаждения, смягчая одну из основных слабостей базового распыления.

Принятие правильного решения для вашего приложения

Выбор метода осаждения требует баланса между вашими техническими целями и практическими ограничениями.

- Если ваше основное внимание уделяется высокой пропускной способности и низкой стоимости: Распыление может быть не идеальным; рассмотрите термическое испарение, особенно для простых металлов.

- Если ваше основное внимание уделяется нанесению покрытий на чувствительные органические или пластиковые подложки: Вы должны тщательно контролировать процесс распыления, чтобы уменьшить нагрев подложки, или рассмотреть метод осаждения с более низкой энергией.

- Если ваше основное внимание уделяется нанесению покрытий на изоляционные материалы (керамику, оксиды): Вы должны использовать систему РЧ-распыления, принимая связанное с этим увеличение стоимости и сложности по сравнению с системой постоянного тока.

- Если ваше основное внимание уделяется максимально возможному качеству пленки (плотность и адгезия): Распыление — отличный выбор, но вы должны принять компромиссы в отношении скорости и стоимости.

В конечном счете, выбор распыления — это сознательное решение отдать приоритет качеству пленки и универсальности материалов над скоростью и простотой.

Сводная таблица:

| Недостаток | Ключевое влияние | Соображение |

|---|---|---|

| Низкая скорость осаждения | Снижение производительности производства | Медленнее, чем термическое испарение для некоторых материалов |

| Высокая капитальная стоимость | Значительные первоначальные инвестиции | Сложные системы вакуума, питания и охлаждения |

| Нагрев/повреждение подложки | Риск для чувствительных к температуре материалов | Энергетический процесс может повредить пластик или хрупкую электронику |

| Несовместимость материалов | Распыление постоянным током не работает на изоляторах | Требует сложных РЧ-систем для керамики/оксидов |

Выбор правильного метода нанесения тонких пленок имеет решающее значение для успеха вашего проекта.

Хотя распыление имеет недостатки, его способность производить высококачественные, плотные пленки не имеет себе равных для многих применений. Специалисты KINTEK помогают лабораториям и производителям ориентироваться в этих компромиссах. Мы предоставляем необходимое лабораторное оборудование и расходные материалы, а также глубокие знания о применении, чтобы гарантировать оптимизацию вашего процесса с точки зрения качества, эффективности и стоимости.

Позвольте KINTEK помочь вам сделать правильный выбор. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации по вашим конкретным лабораторным потребностям.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Какой пример МХОС является ключевым процессом для высокопроизводительных светодиодов и лазеров?

- Какое ключевое соображение при использовании плазменного химического осаждения из газовой фазы с высокой плотностью (HDP-CVD)? Освоение технологии заполнения зазоров при низких температурах

- Какова функция высокочистого аргона в LCVD? Оптимизируйте осаждение тонких пленок с помощью точного контроля газа-носителя

- Что такое осаждение (депозиция) в производстве? Ключ к созданию микромасштабных устройств слой за слоем

- Что такое осаждение тонких пленок методом CVD? Полное руководство по высокоэффективным покрытиям

- Что такое методы вакуумного напыления? Руководство по методам нанесения покрытий PVD и CVD

- Что такое распыление? Узнайте, как этот метод вакуумного осаждения создает высокоточные тонкопленочные покрытия

- Какова функция вольфрамовых нитей в HFCVD? Питание синтеза алмазных пленок термическим возбуждением