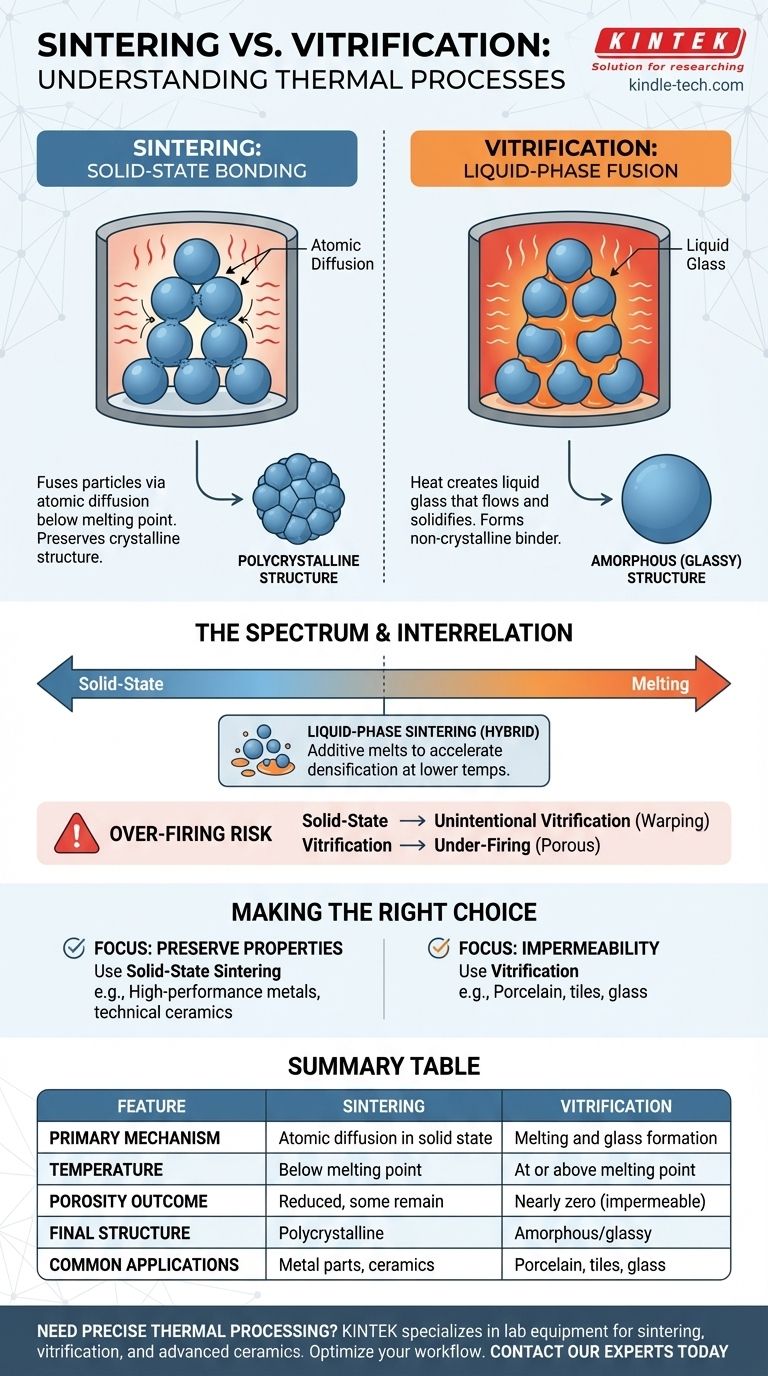

В материаловедении спекание и витрификация — это термические процессы, использующие тепло для связывания частиц, но они достигают этого принципиально разными механизмами. Спекание сплавляет частицы за счет атомной диффузии в твердом состоянии, значительно ниже температуры плавления материала. Витрификация, напротив, включает нагрев материала до тех пор, пока часть его не расплавится в жидкое стекло, которое затем остывает, образуя твердый, некристаллический связующий материал.

Ключевое различие заключается в состоянии вещества: спекание связывает частицы, пока они остаются твердыми, тогда как витрификация включает создание жидкой, стекловидной фазы, которая затвердевает, сплавляя оставшиеся компоненты и устраняя пористость.

Механика спекания: создание прочности без плавления

Основной принцип: атомная диффузия

Спекание включает нагрев спрессованного порошка до высокой температуры, но все же ниже его точки плавления.

При этой повышенной температуре атомы в точках контакта частиц становятся подвижными. Они диффундируют через границы частиц, заставляя отдельные частицы сливаться и образовывать более крупные зерна.

Цель: уплотнение и прочность

Основная цель спекания — уменьшить пустое пространство (пористость) между частицами.

По мере того как частицы связываются, а поры сжимаются, материал становится значительно плотнее, прочнее и стабильнее. Это процесс, используемый для превращения металлических порошков в цельные шестерни или керамических порошков в компоненты двигателя.

Результат: поликристаллическая структура

Поскольку значительного плавления не происходит, спекание, как правило, сохраняет исходную кристаллическую структуру материала. Конечная деталь представляет собой твердую массу сцепленных кристаллов.

Таким образом обрабатываются материалы, такие как металлы, карбиды и многие высокоэффективные технические керамики, чтобы сохранить их желаемые кристаллические свойства.

Механика витрификации: роль жидкой фазы

Основной принцип: создание стекловидного связующего

Витрификация происходит, когда материал нагревается до температуры, достаточно высокой, чтобы вызвать частичное или полное плавление.

Эта расплавленная, вязкая жидкость заполняет поры между любыми оставшимися твердыми частицами. При охлаждении эта жидкость не рекристаллизуется, а затвердевает в аморфное, стеклоподобное состояние.

Цель: непроницаемость

Стекло, образующееся при витрификации, эффективно запечатывает все открытые поры, делая конечный продукт непроницаемым для воды, воздуха и других жидкостей.

Это ключевой процесс для создания таких изделий, как фарфоровая посуда, керамическая напольная плитка и само стекло, где предотвращение поглощения имеет решающее значение.

Результат: аморфная (стекловидная) структура

Определяющей характеристикой витрифицированного продукта является наличие сплошной, некристаллической (аморфной) стекловидной фазы. Эта фаза действует как прочная, непроницаемая матрица, которая удерживает всю структуру вместе.

Понимание взаимосвязи и компромиссов

Спектр процессов

Удобнее всего рассматривать их не как два совершенно отдельных процесса, а как результаты на спектре термической обработки. Многие керамические процессы включают оба.

Спекание с жидкой фазой

Распространенный промышленный процесс, известный как спекание с жидкой фазой, представляет собой идеальный гибрид. Небольшое количество добавки с более низкой температурой плавления смешивается с основным порошком.

При нагревании эта добавка плавится и витрифицируется, создавая жидкость, которая ускоряет уплотнение и спекание основных твердых частиц. Это позволяет проводить обработку при более низких температурах или достигать более высокой плотности.

Риск перегрева

Ключевой компромисс — это контроль. Если материал, предназначенный только для спекания в твердом состоянии, перегреть, он может начать непреднамеренно витрифицироваться.

Это может привести к проседанию, деформации и потере точных размеров и кристаллических свойств, необходимых для высокоэффективных применений. И наоборот, недостаточный нагрев керамики, предназначенной для витрификации, приведет к получению пористого, слабого и неводонепроницаемого продукта.

Выбор правильного процесса для вашей цели

Идеальный процесс полностью зависит от желаемых свойств конечного продукта.

- Если ваша основная цель — сохранение высокотемпературных свойств и кристаллической структуры материала: Вас интересует спекание в твердом состоянии, которое критически важно для высокоэффективных металлов и технической керамики.

- Если ваша основная цель — создание плотного, непористого и водонепроницаемого изделия: Вы должны добиться витрификации, которая является определяющим процессом для таких изделий, как фарфор и стекло.

- Если ваша основная цель — ускорение уплотнения при более низких температурах: Вы можете использовать спекание с жидкой фазой, которое использует контролируемое количество витрификации для содействия связыванию твердых частиц.

В конечном счете, понимание этого различия позволяет вам контролировать конечную плотность, пористость и производительность материала посредством точного применения тепла.

Сводная таблица:

| Характеристика | Спекание | Витрификация |

|---|---|---|

| Основной механизм | Атомная диффузия в твердом состоянии | Плавление и образование стекла |

| Температура | Ниже точки плавления | На уровне точки плавления или выше |

| Результат пористости | Снижение пористости, но некоторая может остаться | Почти нулевая пористость (непроницаемость) |

| Конечная структура | Поликристаллическая | Аморфная/стекловидная |

| Типичные применения | Металлические детали, техническая керамика | Фарфор, плитка, стекло |

Нужна точная термическая обработка ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для спекания, витрификации и передовых керамических процессов. Независимо от того, разрабатываете ли вы высокоэффективную техническую керамику или непроницаемые стеклянные изделия, наши решения обеспечивают точный контроль температуры и стабильные результаты. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать ваш рабочий процесс термической обработки и достичь желаемых свойств материала.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какая температура муфельной печи должна быть для определения содержания золы? Достигайте точных результатов с правильным нагревом

- Для чего используется муфельная печь при определении зольности? Достижение точного гравиметрического анализа

- Как обслуживать муфельную печь? Обеспечьте долгосрочную надежность и безопасность

- Какова температура прокаливания в муфельной печи? Найдите свою точную температуру прокаливания

- Что вызывает увеличение содержания золы? Выявите скрытые причины, которые вредят вашему оборудованию.