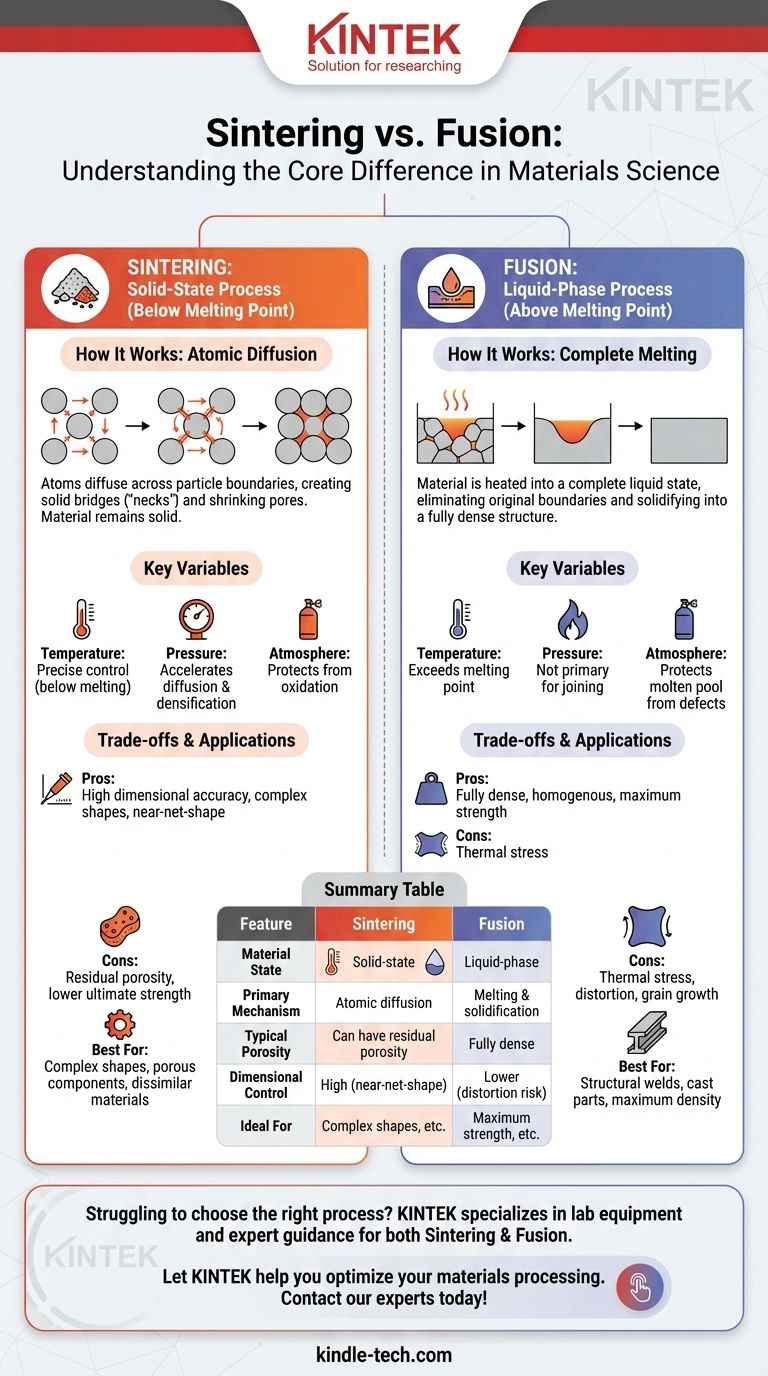

В материаловедении это различие имеет фундаментальное значение: Спекание — это твердофазный процесс, который связывает частицы вместе с помощью тепла и давления ниже их точки плавления. В отличие от этого, плавление включает нагрев материала выше его точки плавления до тех пор, пока он не станет полностью жидким, а затем он затвердевает в единое сплошное изделие при охлаждении.

Существенное различие заключается в состоянии материала во время обработки. Спекание изменяет и соединяет материалы, пока они остаются твердыми, тогда как плавление превращает их в жидкость для придания им формы или соединения. Выбор между твердофазным или жидкофазным процессом определяет конечные свойства, точность и области применения детали.

Основной механизм: твердое состояние против жидкой фазы

Чтобы по-настоящему понять разницу, необходимо разобраться в лежащей в основе физике. Один процесс основан на движении атомов в твердых телах, а другой использует полную свободу движения в жидкостях.

Как работает спекание: атомная диффузия

Спекание — это в первую очередь процесс, используемый в порошковой металлургии и керамике. Он начинается с набора мелких частиц, часто спрессованных в желаемую форму («зеленое тело»).

Затем эти частицы нагревают до высокой температуры, но такой, которая значительно ниже точки плавления материала. Это тепло придает атомам внутри каждой частицы достаточно энергии для движения.

В точках соприкосновения частиц атомы диффундируют через границу, создавая твердый мостик или «шейку». По мере продолжения этого процесса шейки растут, частицы скрепляются, а зазоры между ними (поры) уменьшаются, увеличивая плотность и прочность детали.

Как работает плавление: полное расплавление

Плавление — более интуитивно понятная концепция, которую можно увидеть в таких процессах, как сварка или литье. Цель состоит в том, чтобы передать достаточно тепловой энергии, чтобы полностью преодолеть связи, удерживающие материал в его твердом кристаллическом состоянии.

Материал нагревают выше точки плавления, образуя расплавленный бассейн. В этом жидком состоянии границы исходных частиц или кусков полностью устраняются.

Когда жидкость остывает и затвердевает, она образует новую, сплошную твердую структуру. Этот процесс обычно приводит к получению полностью плотной детали, поскольку жидкость заполняет все доступное пространство перед затвердеванием.

Ключевые переменные процесса и их влияние

Результаты как спекания, так и плавления в значительной степени зависят от контроля нескольких критических переменных.

Роль температуры

Для спекания контроль температуры — это вопрос точности. Она должна быть достаточно высокой, чтобы активировать атомную диффузию, но достаточно низкой, чтобы предотвратить широкое плавление, которое разрушило бы форму детали.

Для плавления цель состоит просто в том, чтобы превысить температуру плавления, чтобы обеспечить полностью жидкий, гомогенный бассейн, который может течь и правильно затвердевать.

Роль давления

Давление является ключевым рычагом в спекании. Приложение внешнего давления, как при горячем прессовании, заставляет частицы сближаться, что помогает разрушить поверхностные оксидные пленки и ускоряет процесс диффузии и уплотнения.

В большинстве процессов плавления давление не является основным механизмом соединения. Полное расплавление и последующее затвердевание создают связь.

Важность атмосферы

Окружающая атмосфера критически важна для обоих процессов, особенно для реактивных материалов, таких как металлы.

При спекании часто требуются такие атмосферы, как водород или азот, для предотвращения окисления и помощи в удалении примесей с поверхностей частиц, что обеспечивает более прочное соединение и достижение полной плотности детали.

Аналогично, в процессах плавления, таких как сварка, используются защитные газы для защиты расплавленного бассейна от кислорода и азота в воздухе, которые в противном случае создали бы дефекты и ослабили бы конечное соединение.

Понимание компромиссов

Ни один из процессов не является универсально превосходящим; они представляют собой классический инженерный компромисс между точностью и абсолютной плотностью.

Спекание: точность ценой

Основное преимущество спекания заключается в его способности создавать сложные детали, близкие к конечному размеру (net-shape) или почти конечного размера, с высокой точностью размеров. Это минимизирует необходимость последующей обработки и механической обработки.

Однако полностью устранить пористость может быть сложно. В конечной детали могут оставаться остаточные поры, что может поставить под угрозу ее конечную механическую прочность по сравнению с полностью сплавленным аналогом.

Плавление: прочность ценой

Главное преимущество плавления — его способность создавать полностью плотные, гомогенные структуры с высокой прочностью и без внутренних пустот.

Недостатком является то, что интенсивный нагрев и последующее охлаждение могут вызвать термические напряжения, деформацию и нежелательные изменения в микроструктуре материала (например, значительный рост зерна). Как правило, он менее подходит для создания сложных отдельных деталей непосредственно из порошка.

Выбор правильного процесса для вашего применения

Выбор между этими процессами полностью зависит от используемого материала и желаемого результата.

- Если ваш основной фокус — создание сложных деталей, близких к конечному размеру, или пористых компонентов: Спекание обеспечивает превосходный контроль размеров и уникальную возможность проектирования пористости.

- Если ваш основной фокус — достижение максимальной прочности и полностью плотной, непористой структуры: Плавление — более прямой путь, идеально подходящий для таких применений, как конструкционные сварные швы или литые компоненты.

- Если ваш основной фокус — объединение материалов с сильно различающимися температурами плавления: Спекание часто является единственным жизнеспособным вариантом, поскольку оно позволяет избежать плавления материала с более низкой температурой.

Понимание этой основной разницы между твердофазным связыванием и жидкофазным соединением позволяет вам выбрать наиболее эффективный производственный процесс для вашего материала и конструкции.

Сводная таблица:

| Характеристика | Спекание | Плавление |

|---|---|---|

| Состояние материала | Твердое состояние (ниже точки плавления) | Жидкая фаза (выше точки плавления) |

| Основной механизм | Атомная диффузия и рост шеек | Плавление и затвердевание |

| Типичная пористость | Может иметь остаточную пористость | Полностью плотный, непористый |

| Контроль размеров | Высокий (близко к конечному размеру) | Меньший риск деформации |

| Идеально для | Сложные формы, пористые компоненты, разнородные материалы | Максимальная прочность, конструкционные сварные швы, литые детали |

Испытываете трудности с выбором правильного процесса для ваших материалов? Выбор между спеканием и плавлением имеет решающее значение для достижения желаемых свойств детали. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и экспертного руководства, необходимого как для спекательных печей, так и для систем плавления. Независимо от того, разрабатываете ли вы сложные керамические компоненты или нуждаетесь в полностью плотных металлических деталях, наши решения обеспечивают оптимальный контроль температуры, управление атмосферой и надежность процесса.

Позвольте KINTEK помочь вам оптимизировать обработку материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как наше оборудование может расширить возможности вашей лаборатории.

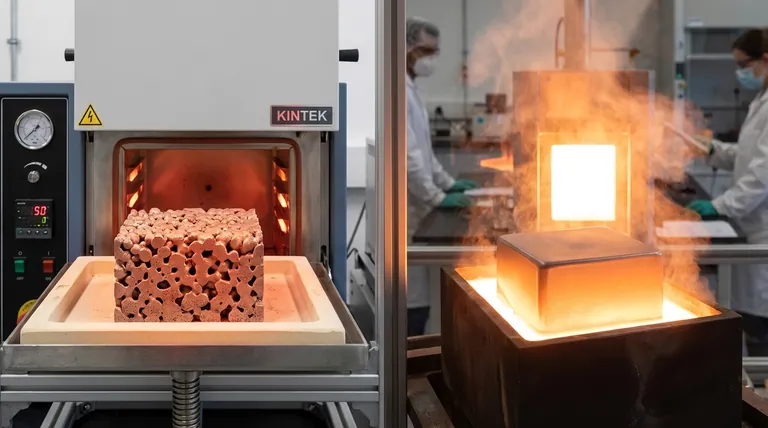

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы преимущества печей SPS для UHTCMC? Достижение превосходной плотности и микроструктуры

- Почему вакуумная печь необходима для нанесения вольфрамовых покрытий методом CSD? Обеспечение точного испарения и целостности покрытия

- Каковы области применения закалки стали? Руководство по твердости, износостойкости и эксплуатационным характеристикам

- Какие критические условия должна обеспечить печь для аустенитизации 1,25Cr-0,5Mo? Достижение точного термического контроля

- Какая температура нужна для пайки алюминия? Освойте точный диапазон 577-607°C для прочных соединений

- Какой пример теплопередачи в космосе? Узнайте, как Солнце нагревает Землю через вакуум

- Как называется процесс передачи тепла в вакууме? Открытие теплового излучения для инженерии

- Каков механизм нагрева печи для спекания в микроволновом поле? Революция в приготовлении керамики h-BN/ZrO2/SiC