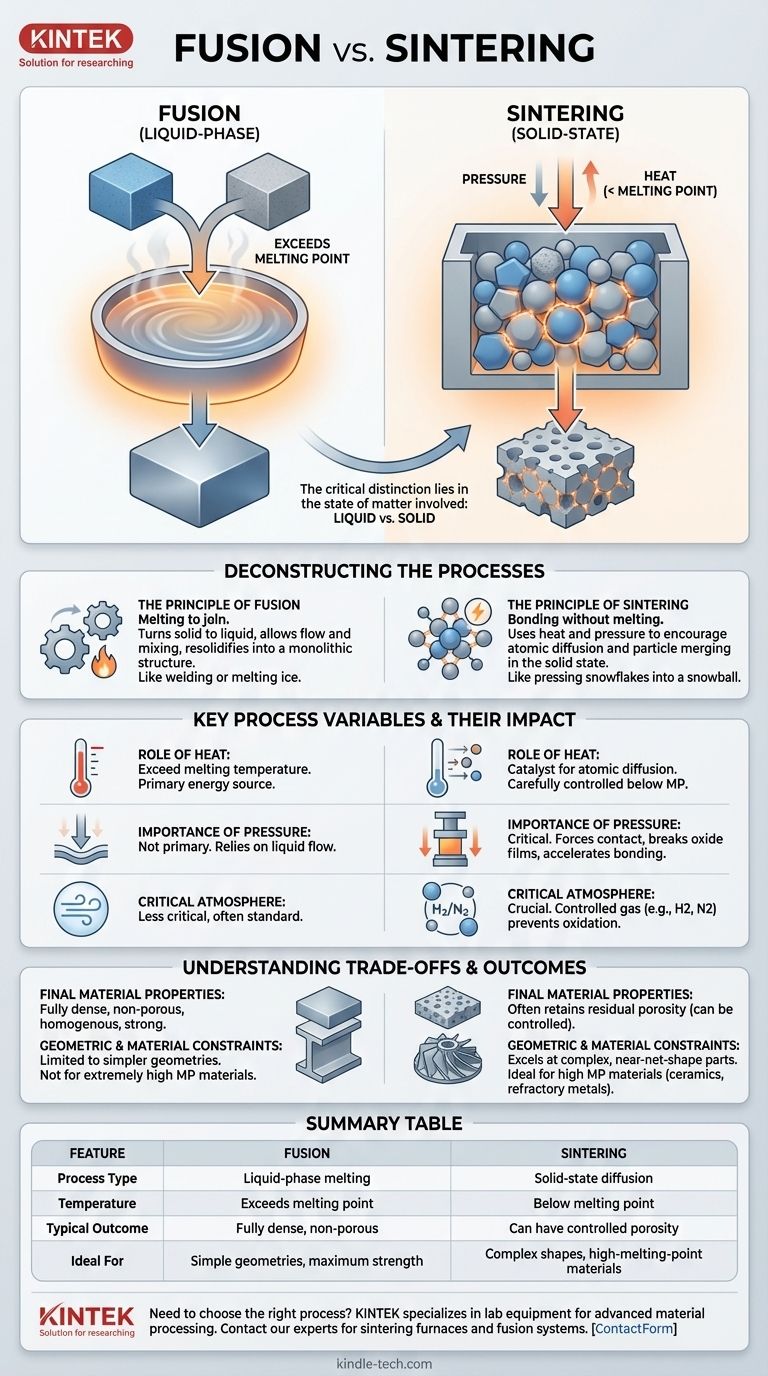

По своей сути, плавление — это процесс соединения материалов путем их расплавления, в то время как спекание соединяет их без достижения точки плавления. Плавление создает связь, превращая твердый материал в жидкость и позволяя ему снова затвердеть, эффективно создавая единую, непрерывную деталь. Спекание, однако, является твердофазным процессом, который использует тепло и давление для стимулирования связи и уплотнения отдельных частиц.

Критическое различие заключается в состоянии вещества. Плавление основано на полном переходе в жидкую фазу для создания связи, тогда как спекание использует тепло и давление, чтобы заставить твердые частицы сливаться на атомном уровне, никогда полностью не расплавляясь.

Деконструкция процессов: плавление против соединения

Понимание механизма каждого процесса является ключом к оценке их различных применений и результатов. Они представляют собой два принципиально разных подхода к созданию твердой массы.

Принцип плавления

Плавление — более интуитивный процесс. Представьте себе сварку двух стальных пластин или плавление двух кубиков льда вместе.

Цель состоит в том, чтобы приложить достаточно энергии, почти всегда тепла, чтобы превысить точку плавления материала. Это фазовое изменение позволяет материалам сливаться и смешиваться на макроскопическом уровне, создавая однородную, монолитную структуру после охлаждения.

Принцип спекания

Спекание — более сложное явление, которое происходит полностью в твердом состоянии. Представьте, как вы сжимаете горсть снежинок, чтобы сформировать более плотный снежок — они связываются, не превращаясь в воду.

Процесс использует тепло для активации атомов внутри массы порошка. Эта энергия, приложенная при температуре ниже точки плавления, позволяет атомам диффундировать через границы соседних частиц, эффективно объединяя их.

Ключевые переменные процесса и их влияние

Конкретные параметры тепла, давления и атмосферы определяют результат каждого процесса.

Роль тепла

При плавлении функция тепла проста: превысить температуру плавления.

При спекании тепло является катализатором атомной диффузии. Температура должна тщательно контролироваться — достаточно высокой, чтобы атомы могли двигаться, но достаточно низкой, чтобы предотвратить плавление, которое разрушило бы форму детали.

Важность давления

Давление не всегда является основным фактором при плавлении, которое основано на способности материала течь в жидком состоянии.

Для спекания давление часто имеет решающее значение. Как видно из таких процессов, как горячее прессование, давление заставляет частицы вступать в тесный контакт, что помогает разрушать поверхностные оксидные пленки и ускоряет процесс атомного связывания.

Критическая атмосфера

Окружающая среда играет решающую роль, особенно для реактивных материалов.

Во время спекания такие материалы, как металлы, нитриды или карбиды, часто требуют определенной газовой атмосферы, такой как водород или азот. Эта контролируемая среда предотвращает окисление и другие нежелательные химические реакции, которые могли бы препятствовать правильному связыванию и уплотнению.

Понимание компромиссов и результатов

Выбор между плавлением и спеканием имеет прямые последствия для свойств и технологичности конечного продукта.

Конечные свойства материала

Процессы плавления обычно приводят к получению полностью плотного, непористого материала, который является однородным и прочным, подобно исходному литому материалу.

Спеченные детали, с другой стороны, часто сохраняют небольшое количество остаточной пористости. Хотя это иногда может снижать конечную прочность, это также может быть желаемой особенностью для таких применений, как самосмазывающиеся подшипники или фильтры.

Геометрические и материальные ограничения

Плавление часто ограничивается более простыми геометриями и не подходит для материалов с чрезвычайно высокими точками плавления, поскольку достижение таких температур может быть непрактичным и дорогостоящим.

Спекание превосходно подходит для производства сложных деталей, близких к окончательной форме, из материалов с очень высокими точками плавления, таких как керамика и тугоплавкие металлы. Это основа порошковой металлургии и многих форм 3D-печати металлов и керамики.

Правильный выбор для вашего применения

Выбор правильного процесса полностью зависит от используемого материала и свойств, которые вам нужны в конечном компоненте.

- Если ваша основная цель — максимальная плотность и прочность в простой геометрии: Процессы плавления, такие как сварка или литье, часто являются наиболее прямым путем.

- Если ваша основная цель — создание сложных форм из высокоплавких материалов, таких как керамика или вольфрам: Спекание является отраслевым стандартом и часто единственным жизнеспособным методом.

- Если ваша основная цель — производство деталей с контролируемой пористостью для фильтров или подшипников: Спекание обеспечивает уникальный и существенный контроль над конечной плотностью детали.

Понимание этого фундаментального различия между плавлением в жидкой фазе и твердофазным соединением является ключом к освоению обработки материалов.

Сводная таблица:

| Характеристика | Плавление | Спекание |

|---|---|---|

| Тип процесса | Плавление в жидкой фазе | Твердофазная диффузия |

| Температура | Превышает точку плавления | Ниже точки плавления |

| Типичный результат | Полностью плотный, непористый | Может иметь контролируемую пористость |

| Идеально подходит для | Простые геометрии, максимальная прочность | Сложные формы, высокоплавкие материалы |

Нужно выбрать правильный процесс для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовой обработки материалов. Наш опыт в области печей для спекания и систем плавления поможет вам достичь точных результатов, работаете ли вы с высокоэффективной керамикой или сложными металлическими сплавами. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова продолжительность процесса прокаливания? Оптимизируйте время процесса для максимальной эффективности

- Насколько точна муфельная печь? Достижение контроля ±1°C и однородности ±2°C

- Какова разница между камерной печью и муфельной печью? Выберите правильную лабораторную печь для вашего применения

- Как определяется содержание золы в муфельной печи? Освойте метод гравиметрического анализа

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашего термического процесса