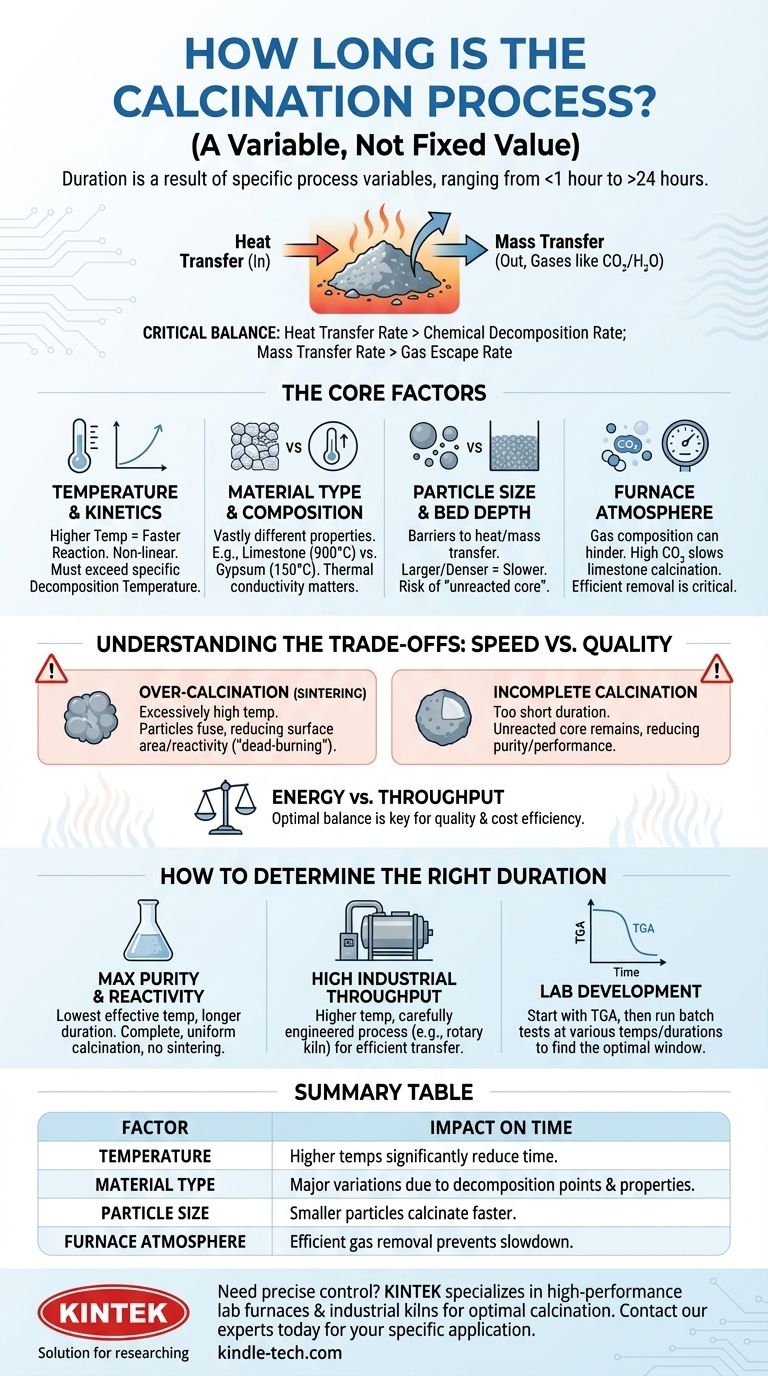

Единого ответа на вопрос, сколько времени занимает прокаливание, не существует; продолжительность не является фиксированной величиной, а зависит от конкретных переменных процесса. Время может варьироваться от менее часа в контролируемых лабораторных условиях до более 24 часов в крупномасштабных промышленных печах, полностью завися от используемого материала, температуры и оборудования.

Продолжительность прокаливания определяется критическим балансом: скорость теплопередачи в материал должна быть достаточной для запуска химического разложения, а скорость массопередачи должна обеспечивать эффективный отвод образующихся газов (таких как CO₂ или H₂O).

Основные факторы, определяющие время прокаливания

Чтобы контролировать продолжительность прокаливания, вы должны сначала понять переменные, которые управляют процессом. Требуемое время является прямой функцией свойств материала и создаваемых вами условий.

Роль температуры и кинетики реакции

Самым важным фактором является температура. Более высокие температуры значительно увеличивают скорость реакции разложения, сокращая требуемое время.

Однако зависимость нелинейна. Каждый материал имеет определенную температуру разложения, ниже которой прокаливание не произойдет, сколько бы вы ни ждали. Превышение этой температуры обеспечивает энергию, необходимую для разрыва химических связей.

Влияние типа и состава материала

Различные материалы имеют совершенно разные тепловые свойства и точки разложения. Например, прокаливание известняка для получения извести требует гораздо более высоких температур (около 900°C), чем дегидратация гипса (около 150°C).

Теплопроводность материала также играет решающую роль. Материал, плохо проводящий тепло, потребует больше времени для достижения необходимой температуры разложения в сердцевине.

Почему важны размер частиц и глубина слоя

Прокаливание — это, по сути, процесс тепло- и массопередачи. Более крупные частицы или более глубокий слой материала создают значительные барьеры для обоих.

Тепло должно проникать снаружи внутрь, а газы должны выходить изнутри наружу. Крупная, плотная частица может образовать «непрореагировавшее ядро», если время пребывания слишком короткое, что приводит к неполному прокаливанию.

Влияние атмосферы печи

Состав газа внутри печи или обжиговой печи может либо способствовать, либо препятствовать процессу.

Например, при прокаливании известняка высокое парциальное давление диоксида углерода (CO₂) в атмосфере печи может замедлить или даже обратить реакцию. Эффективное удаление CO₂ по мере его образования имеет решающее значение для продвижения реакции вперед и сокращения требуемого времени.

Понимание компромиссов: скорость против качества

Простое стремление к максимально короткому времени может привести к значительным проблемам с качеством продукта и энергоэффективностью. Понимание компромиссов необходимо для оптимизации процесса.

Риск перепрокаливания (спекания)

Применение чрезмерно высоких температур для ускорения процесса может вызвать спекание, при котором частицы материала начинают слипаться.

Это уменьшает площадь поверхности и реакционную способность конечного продукта, явление, известное как «пережженный продукт». Пережженная известь, например, гораздо менее реакционноспособна и ценна для многих применений.

Проблема неполного прокаливания

И наоборот, слишком короткая продолжительность при заданной температуре и размере частиц приведет к неполностью прокаленному продукту.

Это оставляет непрореагировавшее ядро в материале, снижая чистоту и производительность конечного продукта. Это распространенная проблема при попытке максимизировать производительность без корректировки других параметров.

Баланс энергопотребления и производительности

Более короткое время прокаливания при более высоких температурах требует значительно больше энергии. Цель любого промышленного процесса — найти оптимальный баланс между временем пребывания и температурой, который обеспечивает желаемое качество при минимально возможных затратах энергии на единицу продукции.

Как определить правильную продолжительность для вашего процесса

Идеальное время прокаливания полностью зависит от вашей конкретной цели. Универсально «правильной» продолжительности не существует.

- Если ваша основная цель — максимальная реакционная способность и чистота продукта: Используйте самую низкую эффективную температуру и более длительную продолжительность, чтобы обеспечить полное, равномерное прокаливание без спекания.

- Если ваша основная цель — высокая промышленная производительность: Вы, вероятно, будете использовать более высокую температуру и должны тщательно спроектировать процесс (например, используя вращающуюся печь), чтобы обеспечить эффективную тепло- и массопередачу за более короткое время.

- Если вы разрабатываете новый процесс в лаборатории: Начните с термогравиметрического анализа (ТГА), чтобы понять профиль разложения материала, затем проведите пакетные испытания при различных температурах и продолжительности, чтобы определить оптимальное окно обработки.

В конечном итоге, оптимизация времени прокаливания заключается в точном контроле взаимодействия между температурой, свойствами материала и конструкцией оборудования для достижения желаемого результата.

Сводная таблица:

| Фактор | Влияние на время прокаливания |

|---|---|

| Температура | Более высокие температуры значительно сокращают время. |

| Тип материала | Различные точки разложения и тепловые свойства вызывают значительные вариации. |

| Размер частиц | Меньшие частицы прокаливаются быстрее благодаря лучшей тепло- и массопередаче. |

| Атмосфера печи | Эффективное удаление газа имеет решающее значение для предотвращения замедления реакции. |

Нужен точный контроль над процессом прокаливания? KINTEK специализируется на высокопроизводительных лабораторных печах и промышленных обжиговых печах, разработанных для оптимальной теплопередачи и контроля процесса. Независимо от того, разрабатываете ли вы новый материал в лаборатории или масштабируете производство, наше оборудование поможет вам достичь полного прокаливания с максимальной эффективностью и качеством продукта. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова роль муфельной печи в гидромеханике? Ключевой инструмент для подготовки материалов

- Из чего обычно делают печи? Руководство по материалам для экстремальных температур

- Каков диапазон температур лабораторной муфельной печи? Найдите подходящую модель для вашего применения

- Почему огнеупорные материалы используются в печах? Обеспечение безопасности, эффективности и чистоты процесса

- Каков принцип работы муфельной печи? Достижение точного нагрева без загрязнений