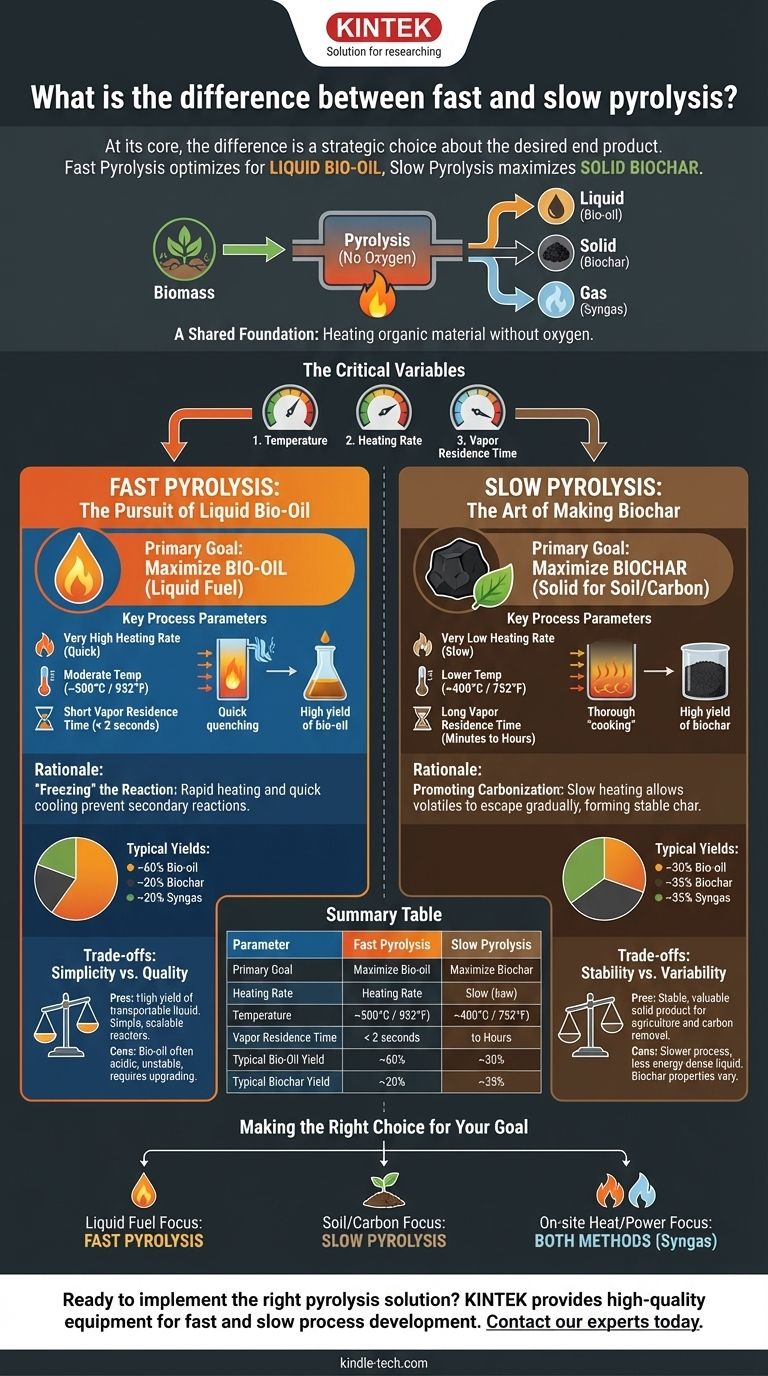

По своей сути, разница между быстрым и медленным пиролизом — это стратегический выбор желаемого конечного продукта. Хотя оба процесса термически разлагают биомассу в отсутствие кислорода, быстрый пиролиз оптимизирован для получения высокого выхода жидкого биомасла, тогда как медленный пиролиз предназначен для максимизации выхода твердого биоугля. Скорость, температура и скорость нагрева — все это инструменты, регулируемые для достижения одной из этих двух различных целей.

Фундаментальное различие заключается не в самом процессе, а в его предполагаемом результате. Выбирайте быстрый пиролиз, если ваша цель — жидкое топливо (биомасло). Выбирайте медленный пиролиз, если ваша цель — стабильное, богатое углеродом твердое вещество (биоуголь) для сельского хозяйства или связывания углерода.

Общая основа: Принцип пиролиза

Что такое пиролиз?

Пиролиз — это процесс нагревания органического материала, такого как биомасса, при высоких температурах в среде без кислорода.

Поскольку кислорода нет, материал не сгорает. Вместо этого его химические соединения разлагаются на смесь из трех продуктов: жидкости (биомасла), твердого вещества (биоугля) и газа (синтез-газа).

Критические переменные

Соотношение и специфические свойства этих трех продуктов контролируются тремя ключевыми параметрами процесса:

- Температура: Уровень нагрева внутри реактора.

- Скорость нагрева: Как быстро биомасса достигает целевой температуры.

- Время пребывания паров: Как долго газообразные продукты остаются в горячей зоне реакции.

Именно манипуляции с этими переменными определяют разницу между быстрым и медленным пиролизом.

Быстрый пиролиз: В погоне за жидким биомаслом

Ключевые параметры процесса

Быстрый пиролиз использует очень высокую скорость нагрева для доведения биомассы до умеренной температуры около 500°C (932°F).

Крайне важно, что образующиеся пары удаляются и охлаждаются чрезвычайно быстро — часто менее чем за две секунды. Это короткое время пребывания паров является определяющей характеристикой.

Основной продукт: Биомасло

Этот процесс оптимизирован для максимизации жидкой фракции, давая до 75% биомасла по весу от исходной биомассы.

Биомасло — это темная, плотная жидкость, которая может использоваться в качестве котельного топлива или перерабатываться в передовые биотоплива и биохимикаты. Упоминание о небольших, мобильных установках подчеркивает его потенциал для децентрализованного производства.

Обоснование: "Замораживание" реакции

Цель быстрого пиролиза — быстро разложить биомассу и немедленно охладить пары. Это быстрое охлаждение предотвращает вторичные реакции молекул в газовой фазе, которые в противном случае привели бы к образованию большего количества газа или твердого угля.

Медленный пиролиз: Искусство создания биоугля

Ключевые параметры процесса

Медленный пиролиз, как следует из названия, использует очень низкую скорость нагрева в течение гораздо более длительного периода, часто продолжающегося часами. Температуры обычно ниже, часто около 400°C (752°F).

Это позволяет биомассе медленно и тщательно «готовиться» и карбонизироваться, при этом время пребывания паров может составлять от нескольких минут до нескольких часов.

Основной продукт: Биоуголь

Этот процесс предназначен для максимизации твердой фракции, давая примерно 35% биоугля.

Биоуголь — это стабильный, богатый углеродом, похожий на древесный уголь материал. Он ценится не как топливо, а как мощная почвенная добавка, улучшающая удержание воды и доступность питательных веществ, а также как метод долгосрочного связывания углерода.

Обоснование: Содействие карбонизации

Медленно нагревая материал, процесс позволяет летучим компонентам постепенно улетучиваться, в то время как углеродная структура биомассы реорганизуется и затвердевает в стабильный уголь.

Понимание компромиссов: История трех продуктов

Ни один процесс пиролиза не идеален; каждый из них предполагает компромисс между тремя возможными выходами. Ваш выбор напрямую определяет баланс продуктов, которые вы получите.

Неизбежное разделение продуктов

Помните, что оба процесса производят все три продукта. Разница в соотношении.

- Выходы быстрого пиролиза: ~60% биомасла, ~20% биоугля, ~20% синтез-газа.

- Выходы медленного пиролиза: ~30% биомасла, ~35% биоугля, ~35% синтез-газа.

(Примечание: Точные выходы значительно варьируются в зависимости от сырья и конкретных условий процесса.)

Быстрый пиролиз: Простота против качества

Основное преимущество быстрого пиролиза — высокий выход транспортируемого жидкого энергоносителя из широкого спектра сырья. Как отмечается в справочном материале, реакторы могут быть относительно простыми и масштабируемыми.

Основной компромисс — качество биомасла. Оно часто кислотное, нестабильное и содержит высокий уровень воды и кислорода, что требует значительной и дорогостоящей модернизации, прежде чем его можно будет использовать в качестве прямого транспортного топлива.

Медленный пиролиз: Стабильность против изменчивости

Ключевым преимуществом медленного пиролиза является производство стабильного, ценного твердого продукта. Биоуголь имеет немедленное применение в сельском хозяйстве и напрямую способствует удалению углерода.

Недостатком является то, что процесс медленнее и производит меньше энергоемкого жидкого топлива. Кроме того, как отмечается в ссылках, свойства биоугля могут сильно зависеть от сырья и условий, что делает рыночную стабильность проблемой.

Правильный выбор для вашей цели

Ваше применение диктует, какой процесс является правильным. Решение полностью зависит от того, какой основной продукт вы цените больше всего.

- Если ваша основная цель — производство жидкого топлива для энергии или модернизации: Быстрый пиролиз — это правильный и наиболее эффективный путь.

- Если ваша основная цель — улучшение почвы, управление отходами или связывание углерода: Медленный пиролиз — это превосходный метод для максимизации стабильного биоугля.

- Если ваша основная цель — производство технологического тепла или электроэнергии на месте: Оба метода производят синтез-газ, который может быть сожжен для питания самого процесса пиролиза, что делает любой из них потенциально самодостаточным.

В конечном счете, понимание целевого продукта является ключом к демистификации мира пиролиза.

Сводная таблица:

| Параметр | Быстрый пиролиз | Медленный пиролиз |

|---|---|---|

| Основная цель | Максимизация биомасла (жидкое топливо) | Максимизация биоугля (твердое вещество для почвы/углерода) |

| Скорость нагрева | Очень высокая | Очень низкая |

| Температура | ~500°C (932°F) | ~400°C (752°F) |

| Время пребывания паров | < 2 секунд | Минуты до часов |

| Типичный выход биомасла | До 75% | ~30% |

| Типичный выход биоугля | ~20% | ~35% |

Готовы внедрить правильное решение для пиролиза для ваших целей по конверсии биомассы?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для передовых исследований и разработки процессов. Независимо от того, оптимизируете ли вы производство биомасла, биоугля или синтез-газа, наши реакторы и аналитические инструменты разработаны для точности и надежности.

Мы помогаем нашим клиентам в секторах возобновляемой энергии и экологии, предоставляя:

- Надежные пиролизные реакторы для разработки как быстрых, так и медленных процессов.

- Основное лабораторное оборудование для анализа свойств биомасла, биоугля и синтез-газа.

- Поддержку ваших НИОКР надежными расходными материалами и экспертной технической поддержкой.

Давайте строить устойчивое будущее вместе. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши конкретные потребности в пиролизе и конверсии биомассы!

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Как трубчатые или муфельные печи обеспечивают стехиометрическую точность при синтезе? Освоение Li4GeO4 и Li4VO4

- Что такое вращающаяся печь? Полное руководство по равномерному нагреву и смешиванию

- Какова функция высокотемпературной печи при выжигании? Освойте производство алюминиевой пены с точностью

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Каков процесс производства циркония? От руды до высокоэффективного металла и керамики