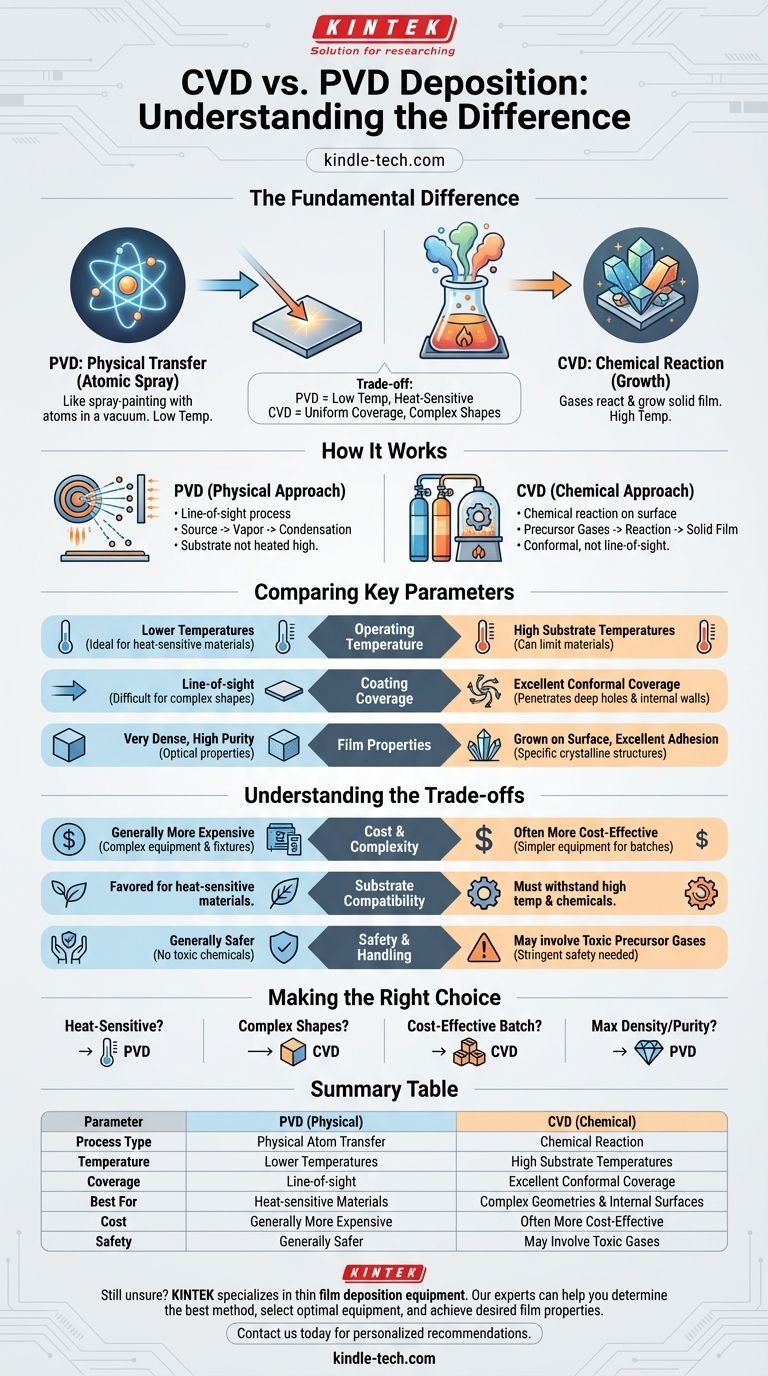

Фундаментальное различие между химическим осаждением из газовой фазы (CVD) и физическим осаждением из газовой фазы (PVD) заключается в способе переноса материала на поверхность. PVD — это физический процесс, похожий на распыление краски атомами в вакууме. В отличие от этого, CVD — это химический процесс, при котором газы реагируют и «выращивают» твердую пленку непосредственно на нагретой подложке.

Выбор между PVD и CVD зависит от критического компромисса: PVD использует физическую силу при более низких температурах, что делает его идеальным для термочувствительных компонентов, в то время как CVD использует химические реакции для обеспечения превосходного, равномерного покрытия сложных форм, часто по более низкой цене.

Основной механизм: физический перенос против химической реакции

Чтобы выбрать правильный метод, вы должны сначала понять, как каждый из них принципиально работает. Сами названия раскрывают основное различие.

Как работает PVD: физический подход

Физическое осаждение из газовой фазы — это процесс прямой видимости. Он работает путем преобразования твердого или жидкого исходного материала в пар физическими средствами, такими как нагрев или распыление.

Затем этот пар проходит через вакуумную камеру и конденсируется на подложке, образуя тонкую пленку. Думайте об этом как о процессе «атомной аэрографии», где отдельные атомы физически перемещаются от источника к цели.

Поскольку он не зависит от химической реакции на подложке, саму подложку не нужно нагревать до высоких температур.

Как работает CVD: химический подход

Химическое осаждение из газовой фазы основано на химической реакции, происходящей непосредственно на поверхности детали, которую вы хотите покрыть.

Газы-прекурсоры вводятся в реакционную камеру, содержащую нагретую подложку. Тепло обеспечивает энергию, необходимую для запуска химической реакции, в результате чего твердый материал образуется и осаждается на подложке в виде тонкой пленки.

Этот процесс не является процессом прямой видимости. Поскольку газы-прекурсоры могут обтекать сложные элементы и проникать в них, CVD исключительно хорошо создает равномерные покрытия.

Сравнение ключевых параметров процесса

Различия в их основных механизмах приводят к очень разным характеристикам процесса, которые напрямую влияют на их пригодность для конкретных применений.

Рабочая температура

CVD обычно требует высоких температур подложки для запуска необходимых химических реакций. Это может ограничивать типы материалов, которые могут быть покрыты без повреждения или изменения.

PVD обычно работает при гораздо более низких температурах. Это делает его предпочтительным методом для нанесения покрытий на подложки, чувствительные к теплу, такие как пластмассы или определенные металлические сплавы.

Покрытие и геометрия

CVD превосходно создает равномерные, или конформные, покрытия на деталях со сложной геометрией. Реактивные газы могут легко проникать в глубокие отверстия и равномерно покрывать внутренние стенки.

PVD — это метод прямой видимости. Это затрудняет достижение равномерного покрытия на сложных формах, поскольку поверхности, не обращенные непосредственно к исходному материалу, получат мало или совсем не получат покрытия.

Свойства пленки

PVD-покрытия, как правило, очень плотные, часто с меньшим образованием пустот по сравнению с некоторыми процессами CVD. Это может быть критически важно для применений, требующих высокой чистоты или определенных оптических свойств.

CVD-пленки «выращиваются» на поверхности, что может привести к отличной адгезии и специфическим кристаллическим структурам в зависимости от параметров процесса.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Оптимальный выбор всегда определяется конкретными ограничениями и требованиями применения.

Стоимость и сложность

CVD часто более рентабелен для пакетной обработки. Оборудование может быть проще, и оно обеспечивает отличные свойства покрытия на всех поверхностях инструмента без сложных приспособлений.

PVD, как правило, является более дорогим процессом. Это часто связано с более сложными требованиями к загрузке и креплению внутри вакуумной камеры и сложным оборудованием, необходимым для генерации паров материала.

Совместимость с подложкой

Выбор сильно зависит от материала подложки. Вы должны учитывать температурную чувствительность материала, что часто благоприятствует PVD.

Для CVD вы должны убедиться, что подложка совместима с химическими прекурсорами и может выдерживать требуемую температуру осаждения.

Безопасность и обращение

PVD считается более безопасным процессом. Он обычно не включает токсичные или летучие химикаты, что упрощает обращение и контроль окружающей среды.

Процессы CVD часто используют реактивные, а иногда и токсичные газы-прекурсоры. Это требует более строгих протоколов безопасности и процедур обращения.

Правильный выбор для вашего применения

Чтобы принять окончательное решение, оцените основную цель вашего проекта по отношению к основным преимуществам каждой технологии.

- Если ваша основная цель — нанесение покрытия на термочувствительные материалы: PVD — очевидный выбор из-за значительно более низких рабочих температур.

- Если ваша основная цель — равномерное покрытие сложных форм или внутренних поверхностей: способность CVD конформно покрывать сложные геометрии не имеет себе равных.

- Если ваша основная цель — экономичное пакетное покрытие прочных инструментов: CVD часто обеспечивает наиболее экономичное решение с отличным покрытием.

- Если ваша основная цель — достижение максимальной плотности или чистоты пленки на простой геометрии: PVD может обеспечить превосходное качество пленки для этих применений.

Понимание этого основного различия между физическим переносом и химической реакцией позволяет вам выбрать точный инструмент для вашей инженерной задачи.

Сводная таблица:

| Параметр | PVD (физическое осаждение из газовой фазы) | CVD (химическое осаждение из газовой фазы) |

|---|---|---|

| Тип процесса | Физический перенос атомов | Химическая реакция на подложке |

| Температура | Более низкие температуры | Высокие температуры подложки |

| Покрытие | Прямая видимость | Отличное конформное покрытие |

| Лучше всего подходит для | Термочувствительные материалы | Сложные геометрии и внутренние поверхности |

| Стоимость | Обычно дороже | Часто более рентабельно для партий |

| Безопасность | Обычно безопаснее | Может включать токсичные газы-прекурсоры |

Все еще не уверены, какой метод осаждения подходит для вашего применения?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов осаждения тонких пленок. Наши эксперты могут помочь вам:

- Определить, что лучше подходит для ваших требований к подложке и покрытию: PVD или CVD

- Выбрать оптимальное оборудование для ваших конкретных лабораторных нужд

- Обеспечить достижение желаемых свойств и характеристик пленки

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и получить индивидуальные рекомендации по вашим задачам осаждения. Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Как нанотрубки влияют на окружающую среду? Баланс низкого углеродного следа и экологических рисков