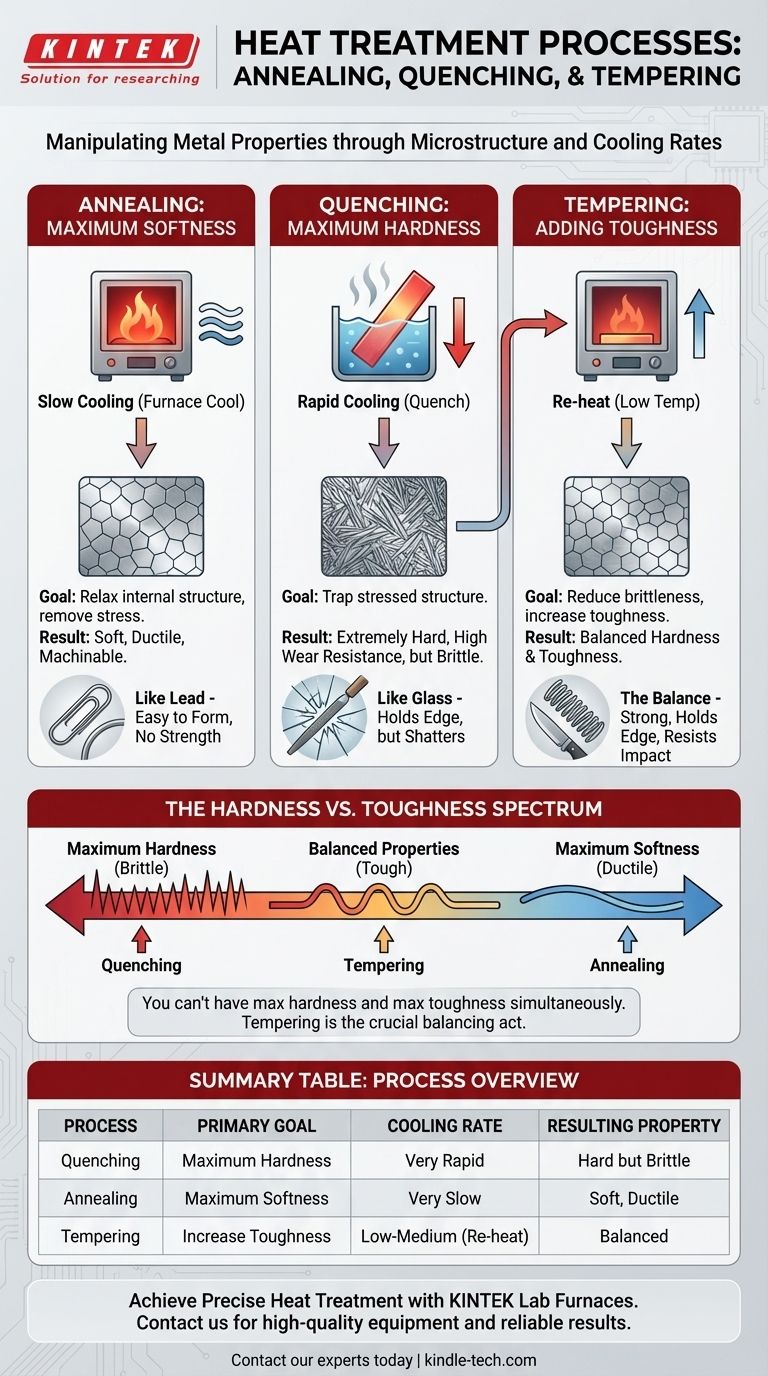

Короче говоря, это три различных процесса термообработки, используемых для изменения физических свойств металла. Закалка быстро охлаждает металл, делая его чрезвычайно твердым и хрупким. Отжиг использует очень медленный процесс охлаждения, чтобы сделать металл максимально мягким и податливым. Отпуск — это вторичный процесс нагрева при более низкой температуре, выполняемый после закалки для уменьшения хрупкости и повышения прочности.

Основное различие заключается не просто в процессе, а в цели. Отжиг и закалка представляют собой противоположные концы спектра твердости, в то время как отпуск является критическим балансирующим действием, используемым для достижения полезного сочетания твердости и прочности в готовой детали.

Цель: Контроль микроструктуры металла

Чтобы понять эти процессы, вы должны сначала понять, что вы не просто нагреваете и охлаждаете металл — вы фундаментально изменяете его внутреннюю кристаллическую структуру, известную как его микроструктура.

Что такое микроструктура?

Представьте внутреннюю структуру металла как состоящую из различных типов строительных блоков (кристаллов). Размер, форма и тип этих блоков определяют свойства металла.

Такие процессы, как закалка и отжиг, предназначены для контроля того, какие из этих блоков формируются. Для стали это означает контроль таких структур, как твердый мартенсит или мягкий феррит.

Роль температуры и скорости охлаждения

Два основных рычага, которыми мы можем управлять, — это максимальная температура, до которой нагревается металл, и, что наиболее важно, скорость, с которой он остывает.

Изменение скорости охлаждения может быть разницей между деталью, достаточно мягкой, чтобы ее можно было согнуть рукой, и деталью, достаточно твердой, чтобы резать стекло.

Подробное описание каждого процесса

Хотя эти три процесса часто обсуждаются вместе, они достигают совершенно разных результатов и используются на разных этапах производства.

Закалка: Для максимальной твердости

Закалка включает нагрев металла (например, стали) до высокой температуры, а затем его чрезвычайно быстрое охлаждение. Обычно это достигается погружением горячего металла в жидкость, такую как вода, масло или рассол.

Это быстрое охлаждение задерживает кристаллическую структуру металла в сильно напряженном, дезорганизованном состоянии, называемом мартенситом. Эта структура невероятно твердая, но также очень хрупкая.

Основная цель закалки — создать деталь с высокой износостойкостью и способностью держать острую кромку.

Отжиг: Для максимальной мягкости и обрабатываемости

Отжиг — полная противоположность закалке. Металл нагревается до такой же высокой температуры, но затем он охлаждается как можно медленнее, часто путем оставления его внутри изолированной печи для остывания на ночь.

Это медленное охлаждение дает кристаллической структуре время сформироваться в максимально расслабленном, упорядоченном и низкоэнергетическом состоянии. В результате получается металл, который очень мягкий, пластичный и не имеет внутренних напряжений.

Цель отжига — сделать металл легким в обработке. Он проводится для облегчения механической обработки, формовки или штамповки, или для «сброса» куска металла, который стал нагартованным в процессе работы.

Отпуск: Для придания прочности закаленной стали

Отпуск — это вторичный процесс, который выполняется только после того, как деталь была закалена. Полностью закаленная деталь часто слишком хрупка для практического использования и может разбиться при ударе.

Закаленную деталь повторно нагревают до гораздо более низкой температуры (например, 200–600°C или 400–1100°F) и выдерживают в течение определенного времени, после чего охлаждают.

Этот процесс обменивает небольшую часть экстремальной твердости, полученной при закалке, на значительное увеличение прочности (способности противостоять разрушению и удару). Конечная твердость точно контролируется температурой отпуска.

Понимание компромиссов: Спектр твердости против прочности

Вы не можете одновременно иметь максимальную твердость и максимальную прочность. Каждая термообработка — это выбор вдоль этого спектра.

Хрупкость закаленной стали

Деталь, которая только закалена, похожа на стекло. Она может быть невероятно твердой и устойчивой к царапинам, но она разобьется, если ее уронить или ударить. Хорошим примером является напильник; он очень твердый, но сломается, если вы попытаетесь его согнуть.

Мягкость отожженной стали

Отожженная деталь похожа на свинец. Ее чрезвычайно легко гнуть и формовать, но у нее нет прочности, она не может держать кромку и не будет сопротивляться износу. Простая канцелярская скрепка по сути находится в отожженном состоянии.

Отпуск как балансирование

Отпуск — это то, как вы делаете закаленную деталь полезной. Он позволяет настроить точные свойства, необходимые для работы. Лезвие ножа закаливают, а затем отпускают, чтобы оно было достаточно твердым, чтобы держать кромку, но достаточно прочным, чтобы не скалываться. Пружину отпускают при более высокой температуре, чтобы она была менее твердой, но намного прочнее и эластичнее.

Выбор правильного процесса для вашей цели

Выбор процесса полностью зависит от предполагаемой функции конечного компонента.

- Если ваш основной фокус — максимальная твердость для износа или резки: Вы закалите деталь, а затем проведете низкотемпературный отпуск, чтобы снять худшую хрупкость.

- Если ваш основной фокус — прочность и ударопрочность: Вы закалите деталь, а затем проведете высокотемпературный отпуск, пожертвовав большей твердостью ради значительного увеличения прочности.

- Если ваш основной фокус — обрабатываемость или формуемость: Вы полностью отожжете исходный материал до того, как начнете его резку или формовку.

- Если ваш основной фокус — просто снятие внутренних напряжений после сварки или тяжелой механической обработки: Вы будете использовать специфическую подкатегорию отжига, известную как снятие напряжений, которая использует более низкие температуры.

Освоение этих процессов — ключ к раскрытию полного потенциала металла для любого заданного применения.

Сводная таблица:

| Процесс | Основная цель | Температура нагрева | Скорость охлаждения | Полученное свойство |

|---|---|---|---|---|

| Закалка | Максимальная твердость | Высокая | Очень быстрая (например, вода/масло) | Твердый, но хрупкий |

| Отжиг | Максимальная мягкость/обрабатываемость | Высокая | Очень медленная (охлаждение в печи) | Мягкий, пластичный, без напряжений |

| Отпуск | Повышение прочности (после закалки) | Низкая или средняя | Любая скорость | Сбалансированная твердость и прочность |

Готовы достичь идеального баланса твердости и прочности в ваших металлических деталях? Правильная лабораторная печь имеет решающее значение для точных процессов термообработки, таких как отжиг, отпуск и закалка. KINTEK специализируется на высококачественных лабораторных печах и оборудовании, обеспечивая точный контроль температуры и равномерный нагрев, необходимые вашей лаборатории для получения надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальную печь для ваших требований к термообработке.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова роль вакуумной сушильной печи в переработке суспензий Al/B4C? Предотвращение окисления и повышение чистоты

- В чем разница между пайкой и сваркой алюминия? Выберите правильный метод соединения для вашего проекта

- Увеличивает ли отжиг предел текучести? Когда низкотемпературная термообработка упрочняет металлы

- Что такое вакуумная печь для термообработки? Достижение непревзойденной чистоты и контроля

- Как система вакуумных насосов влияет на морфологию магния? Контроль давления для высокочистой кристаллизации

- Какова температура спекания? Достижение идеального баланса для эффективности доменной печи

- Можно ли отжигать нержавеющую сталь? Откройте для себя ключ к восстановлению коррозионной стойкости

- Какова цель использования системы вакуумных насосов для термического восстановления магния? Обеспечение производства титана высокой чистоты