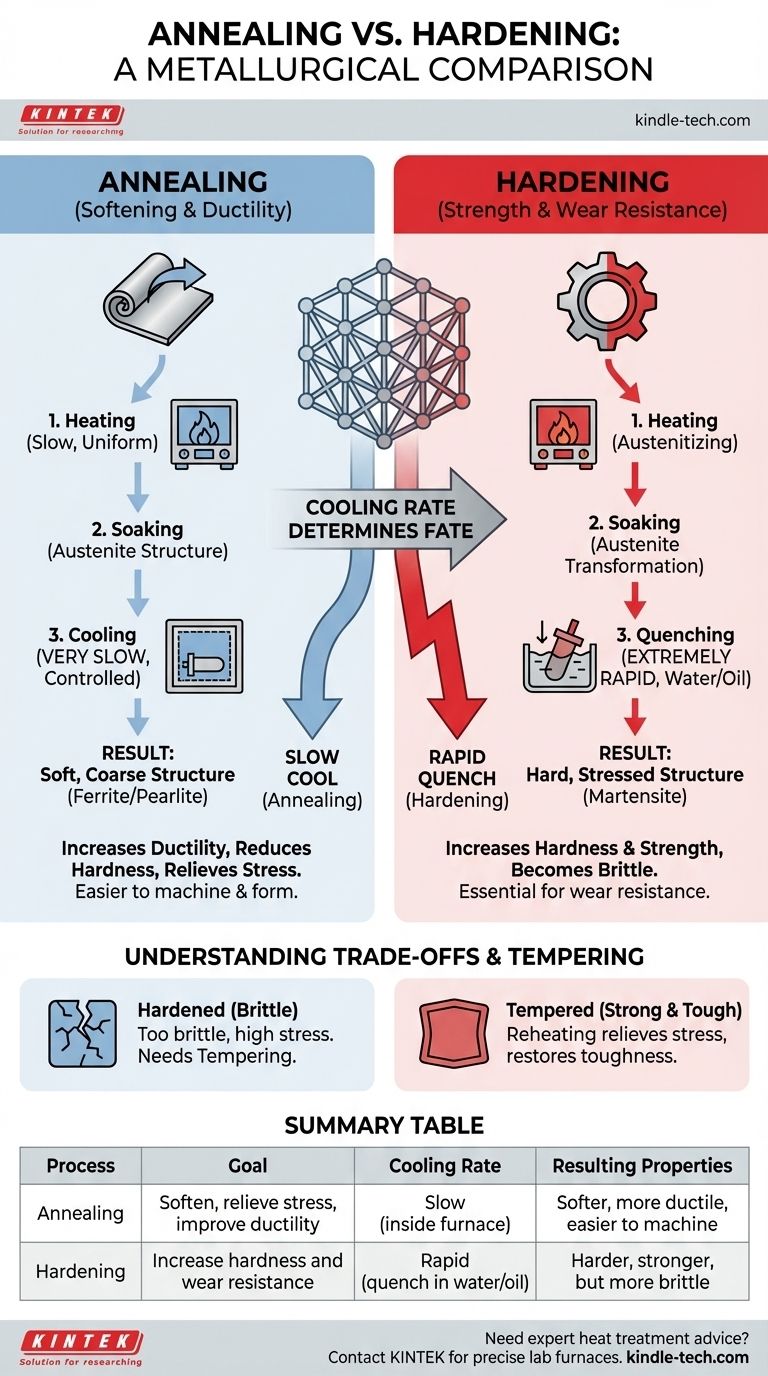

По своей сути отжиг и закалка — это противоположные металлургические процессы. Отжиг делает металл более мягким, пластичным и удобным в обработке путем его нагрева с последующим очень медленным охлаждением. Закалка достигает противоположного: она делает металл значительно более твердым и прочным, но также и более хрупким, путем его нагрева с последующим чрезвычайно быстрым охлаждением.

Основное различие заключается в скорости охлаждения после нагрева. При отжиге используется медленное, контролируемое охлаждение для достижения мягкой и стабильной внутренней структуры, в то время как при закалке используется быстрое гашение для фиксации твердой, сильно напряженной структуры.

Цель отжига: Смягчение и снятие напряжений

Отжиг — это подготовительный или корректирующий процесс. Его цель — вернуть металлу обрабатываемое состояние, что облегчает и делает более предсказуемыми последующие этапы производства.

Что такое отжиг?

Отжиг — это процесс термообработки, который изменяет физические и иногда химические свойства материала для увеличения его пластичности и снижения твердости.

Это облегчает механическую обработку, формовку или штамповку материала без разрушения. Он также служит для снятия внутренних напряжений, которые могли возникнуть в результате предыдущих процессов, таких как сварка или холодная обработка.

Процесс отжига

Процесс включает три основных этапа:

- Нагрев: Металл медленно и равномерно нагревают до определенной температуры, обычно выше его верхней критической температуры (Ac3).

- Выдержка: Его выдерживают при этой температуре в течение установленного времени, чтобы обеспечить достижение всей деталью стабильной, однородной структуры, называемой аустенитом.

- Охлаждение: Затем его очень медленно, контролируемо охлаждают, часто просто выключая печь и позволяя детали остывать внутри в течение многих часов.

Получаемые свойства

Это медленное охлаждение позволяет внутренней кристаллической структуре металла перестроиться в мягкое, крупнозернистое состояние (например, феррит и перлит). Основными результатами являются значительно повышенная пластичность, снижение твердости и улучшенная вязкость.

Цель закалки: Повышение прочности и износостойкости

Закалка — это финишный процесс. Его цель — придать готовой или почти готовой детали конечные желаемые механические свойства, такие как высокая прочность и сопротивление износу.

Что такое закалка?

Закалка — это процесс, используемый почти исключительно для средне- и высокоуглеродистых сталей и некоторых легированных сталей для резкого повышения их твердости и предела прочности на растяжение.

Это необходимо для компонентов, которые должны сопротивляться истиранию, резанию или деформации под нагрузкой, таких как шестерни, режущие инструменты и подшипники.

Процесс закалки

Первые два этапа схожи с отжигом, но последний этап кардинально отличается:

- Нагрев: Сталь нагревают до температуры аустенитизации.

- Выдержка: Ее выдерживают при этой температуре для обеспечения полного превращения в аустенит.

- Гашение (Quenching): Затем ее чрезвычайно быстро охлаждают, погружая в среду, такую как вода, масло или рассол.

Получаемые свойства

Это быстрое гашение не дает кристаллической структуре времени на перестройку. Вместо этого оно фиксирует ее в сильно напряженной, искаженной, игольчатой структуре, называемой мартенситом. В результате получается материал с чрезвычайно высокой твердостью и прочностью, но очень низкой пластичностью, что делает его хрупким.

Понимание компромиссов

Ни один из процессов сам по себе не является полным решением. Это инструменты, используемые для манипулирования свойствами материала, и каждый из них сопряжен с присущими ему компромиссами.

Проблема хрупкости при закалке

Деталь, которая прошла только закалку, часто слишком хрупка для какого-либо практического применения. Огромные внутренние напряжения, создаваемые гашением, могут привести к ее растрескиванию или разрушению при ударе или даже самопроизвольно.

Необходимость отпуска

Из-за этой хрупкости закаленные детали почти всегда подвергаются вторичной термообработке, называемой отпуском. Это включает повторный нагрев детали до гораздо более низкой температуры для снятия напряжений после закалки и восстановления некоторой вязкости, хотя и с небольшой потерей максимальной твердости.

Ограничение прочности при отжиге

Отожженная деталь находится в самом мягком, наиболее обрабатываемом состоянии. Хотя это идеально подходит для производства, ей не хватает прочности и износостойкости, необходимых для высокопроизводительных применений. Это средство для достижения цели, а не типичное конечное состояние для несущего компонента.

Выбор правильного варианта для вашей цели

Ваш выбор между этими процессами полностью зависит от того, чего вы хотите достичь с материалом на определенном этапе производства.

- Если ваш основной фокус — обрабатываемость или формуемость: Отжиг — правильный выбор для подготовки материала к последующим этапам производства.

- Если ваш основной фокус — конечная прочность и износостойкость: Необходима закалка с последующим отпуском для достижения желаемых характеристик готовой детали.

- Если ваш основной фокус — просто снятие напряжений после сварки или формовки: Подходящим процессом является специфический вид отжига, известный как снятие внутренних напряжений.

В конечном счете, понимание прямой связи между скоростью охлаждения, внутренней структурой и конечными свойствами является ключом к освоению термообработки.

Сводная таблица:

| Процесс | Цель | Скорость охлаждения | Получаемые свойства |

|---|---|---|---|

| Отжиг | Смягчение, снятие напряжений, повышение пластичности | Медленная (внутри печи) | Мягче, более пластичный, легче обрабатывается |

| Закалка | Повышение твердости и износостойкости | Быстрая (гашение в воде/масле) | Тверже, прочнее, но более хрупкий |

Нужен ли вам экспертный совет по термообработке для вашей лаборатории или производственного процесса? KINTEK специализируется на точном лабораторном оборудовании, включая печи для отжига и закалки, необходимом для достижения ваших целей по свойствам материалов. Наша команда может помочь вам выбрать правильные инструменты для ваших конкретных металлов и применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса