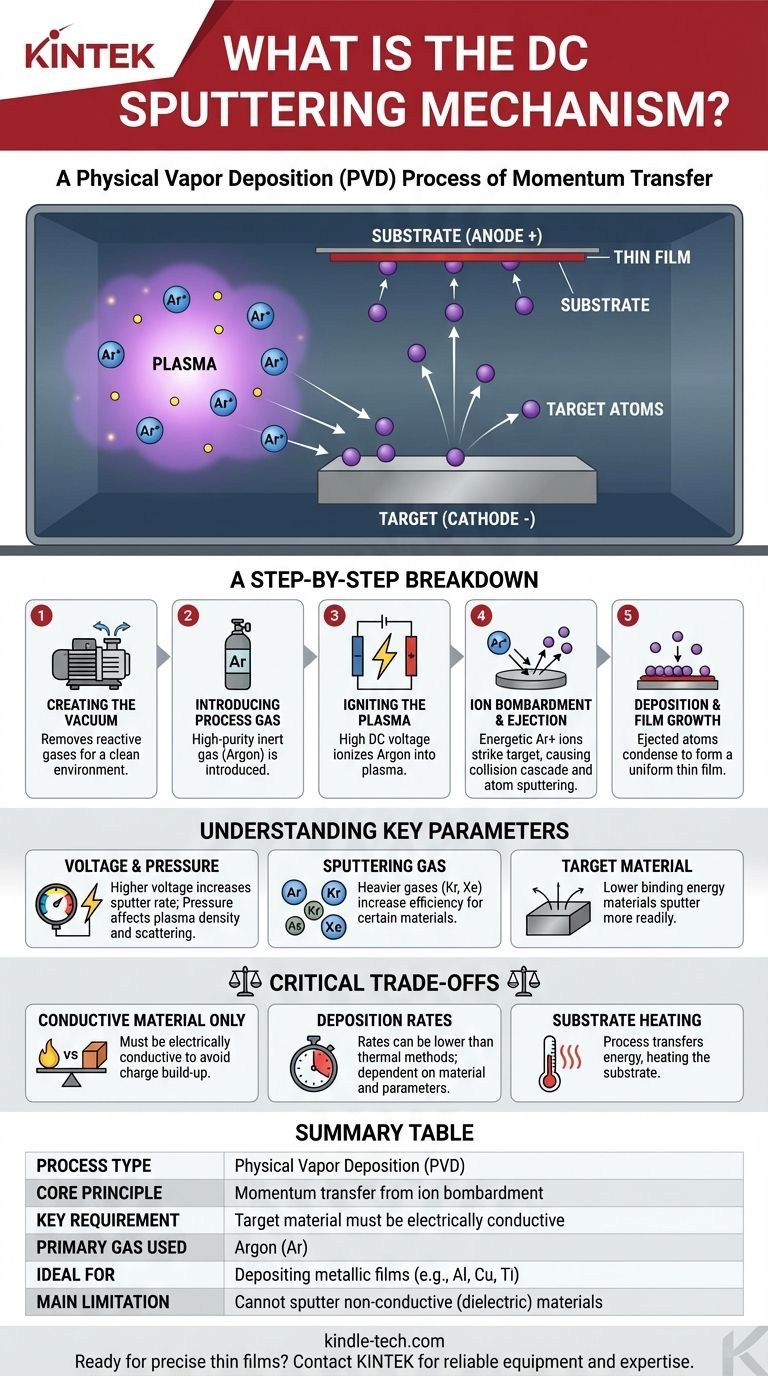

По своей сути, механизм распыления постоянным током (DC sputtering) — это процесс физического осаждения из паровой фазы (PVD), в котором используется плазма для создания энергичных ионов. Эти ионы ускоряются в сторону исходного материала, известного как мишень, ударяя по ней с достаточной силой, чтобы физически выбить атомы. Затем эти выброшенные атомы проходят через вакуум и осаждаются на подложке, атом за атомом наращивая однородную тонкую пленку.

Распыление — это не химическая реакция и не процесс плавления; это физическое явление переноса импульса. Представьте себе микроскопическую игру в бильярд, где ионы газа действуют как биток, выбивая атомы из материала мишени, чтобы они могли точно осесть на подложке.

Пошаговое описание механизма

Процесс распыления можно рассматривать как последовательность отдельных физических событий, каждое из которых обусловлено предыдущим. Окружающая среда и электрическая схема имеют решающее значение для инициирования и поддержания механизма.

1. Создание вакуумной среды

Весь процесс выполняется внутри герметичной вакуумной камеры.

Этот начальный шаг удаляет воздух, водяной пар и другие реактивные газы. Чистая среда необходима для обеспечения чистоты конечной пленки и предотвращения нежелательных химических реакций.

2. Введение технологического газа

В камеру подается небольшое контролируемое количество инертного газа высокой чистоты, чаще всего Аргона (Ar).

Аргон выбирается потому, что он химически неактивен и имеет подходящую атомную массу для эффективной передачи импульса без образования соединений с материалом мишени.

3. Зажигание плазмы

Между мишенью и держателем подложки прикладывается высокое напряжение постоянного тока. Мишеньу придается отрицательный заряд (катод), а подложка обычно находится на заземленной стороне цепи (анод).

Это сильное электрическое поле сообщает энергию свободным электронам внутри камеры, заставляя их сталкиваться с нейтральными атомами аргона и отрывать от них электроны. Это создает смесь положительно заряженных ионов аргона (Ar+) и свободных электронов, что и представляет собой светящийся ионизированный газ, известный как плазма.

4. Ионная бомбардировка и выброс

Положительно заряженные ионы Ar+ в плазме сильно притягиваются и ускоряются к отрицательно заряженной мишени.

Они с большой кинетической энергией ударяются о поверхность мишени. Этот удар инициирует серию внутренних столкновений внутри материала мишени, известных как каскад столкновений.

Когда этот каскад переданного импульса достигает поверхности, он преодолевает энергию связи атомов мишени, физически выбрасывая или «распыляя» атомы с мишени.

5. Осаждение и рост пленки

Выбитые атомы мишени движутся по прямой линии через вакуумную камеру с низким давлением.

Когда эти атомы достигают подложки, они конденсируются на ее поверхности. Со временем эти осажденные атомы нуклеируются и вырастают в сплошную, плотную и высокооднородную тонкую пленку.

Понимание ключевых параметров

Качество и характеристики конечной пленки не случайны; они контролируются несколькими ключевыми параметрами процесса, которые напрямую влияют на механизм распыления.

Роль напряжения и давления

Более высокое напряжение увеличивает энергию бомбардирующих ионов, что может увеличить количество атомов, распыляемых на один ион.

Давление газа влияет на плотность плазмы и длину свободного пробега распыленных атомов. Слишком высокое давление может привести к столкновению распыленных атомов с атомами газа, их рассеиванию и снижению эффективности осаждения.

Выбор распыляющего газа

Хотя Аргон является распространенным, могут использоваться более тяжелые инертные газы, такие как Криптон или Ксенон. Их большая масса позволяет более эффективно передавать импульс, что может увеличить скорость распыления для определенных материалов.

Материал мишени

Энергия связи атомов в материале мишени напрямую влияет на то, насколько легко они могут быть распылены. Материалы с более низкой энергией связи будут распыляться легче при заданной энергии ионов.

Критические компромиссы распыления постоянным током

Несмотря на свою мощность, механизм распыления постоянным током имеет фундаментальные ограничения, которые делают его подходящим для одних применений, но не для других. Понимание этих компромиссов имеет решающее значение для его правильного использования.

Ограничение, связанное с проводящими материалами

Самое значительное ограничение распыления постоянным током заключается в том, что материал мишени должен быть электрически проводящим.

Непроводящая (диэлектрическая или изоляционная) мишень будет накапливать положительный заряд от ионной бомбардировки. Это накопление нейтрализует отрицательный потенциал, фактически отключая плазму и останавливая процесс распыления.

Скорости осаждения

Хотя и стабильное, но скорости осаждения при распылении постоянным током могут быть ниже, чем при использовании некоторых других методов осаждения, таких как термическое испарение. Скорость сильно зависит от распыляемого материала и используемых конкретных параметров процесса.

Нагрев подложки

Постоянная бомбардировка частицами и конденсирующимися атомами передает энергию подложке, вызывая ее нагрев. Это может быть проблемой для чувствительных к температуре подложек, таких как пластик или некоторые биологические образцы.

Сделайте правильный выбор для вашей цели

Чтобы эффективно применить эти знания, рассмотрите природу материала, который вам необходимо нанести.

- Если ваш основной фокус — нанесение простой металлической или проводящей пленки (например, алюминия, меди или титана): Распыление постоянным током является превосходным, надежным и высококонтролируемым выбором для создания плотных, высокочистых пленок.

- Если ваш основной фокус — нанесение изолирующего или диэлектрического материала (например, диоксида кремния или нитрида алюминия): Вы должны использовать другую технику, такую как распыление радиочастотным током (RF), которое преодолевает проблему накопления заряда.

- Если ваш основной фокус — достижение сильной адгезии и плотности пленки: Высокая кинетическая энергия распыленных атомов дает этому процессу явное преимущество перед многими термическими методами, что приводит к превосходному качеству пленки.

Понимание этого механизма превращает распыление из сложной процедуры в предсказуемый и мощный инженерный инструмент для модификации поверхности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Перенос импульса от ионной бомбардировки для выброса атомов мишени |

| Ключевое требование | Материал мишени должен быть электрически проводящим |

| Основной используемый газ | Аргон (Ar) |

| Идеально подходит для | Нанесение металлических пленок (например, Al, Cu, Ti) |

| Основное ограничение | Невозможность распыления непроводящих (диэлектрических) материалов |

Готовы достичь точных, высококачественных тонких пленок для вашей лаборатории?

Понимание механизма распыления постоянным током — это первый шаг. Эффективное его применение требует правильного оборудования и опыта. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для всех ваших потребностей в физическом осаждении из паровой фазы.

Наша команда может помочь вам выбрать идеальную систему распыления для нанесения однородных, плотных проводящих пленок для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут улучшить ваши исследования и разработки.

Свяжитесь с нами через нашу контактную форму, чтобы поговорить с экспертом!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каково значение сушильной печи с постоянной температурой при восстановлении CO2 под высоким давлением? Обеспечение стабильных результатов

- Как роторный испаритель удаляет растворитель? Освойте бережное и эффективное испарение растворителей

- Какой наиболее эффективный способ отделения твердых частиц от окружающей жидкости с помощью гравитации? Оптимизация с помощью коагуляции и осветлителей

- Каковы три типа отпуска? Выберите правильный процесс для соотношения твердости и ударной вязкости

- В чем разница между миксером и диспергатором? Выберите правильный инструмент для вашего процесса

- Каковы области применения продуктов переработки биомассы? От энергии до топлива и химикатов

- Каков спрос на синтетические бриллианты? Растущая популярность этичных и доступных драгоценных камней

- Является ли биомасса возобновляемым источником энергии? Правда об устойчивой энергетике