Стадия охлаждения при термообработке — это контролируемый процесс снижения температуры металла после его нагрева до определенной точки. Это часто является самой важной фазой, поскольку скорость и метод охлаждения — известный как закалка — напрямую определяют конечные механические свойства материала, такие как его твердость, прочность и пластичность. Выбор метода охлаждения может варьироваться от быстрого погружения в рассол до медленного охлаждения в течение нескольких часов внутри печи.

Основной принцип, который необходимо понять, заключается в том, что дело не просто в том, чтобы сделать металл холодным. Скорость охлаждения диктует конечную микроскопическую структуру материала, фиксируя желаемые свойства и преобразуя его для предполагаемого использования.

Почему скорость охлаждения является решающим фактором

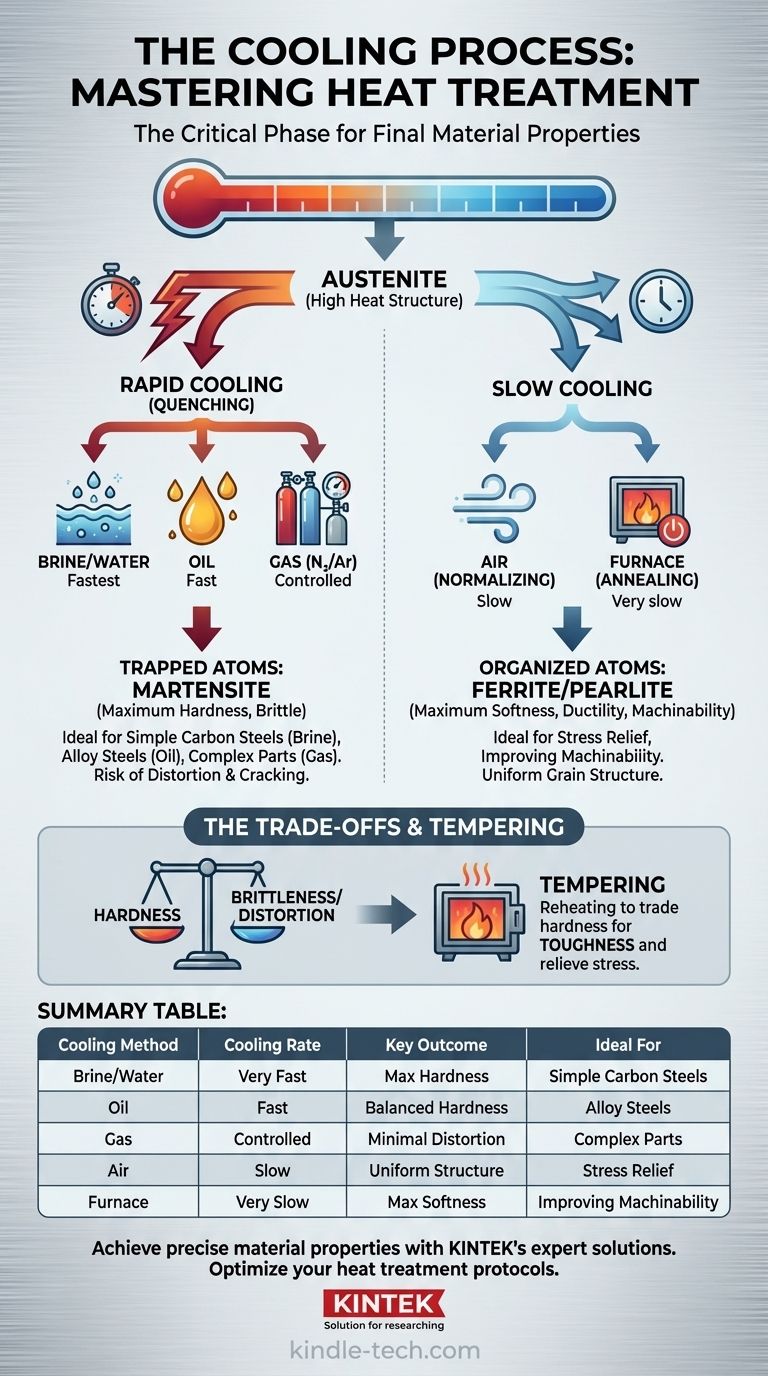

При высоких температурах термообработки атомная структура металла, такого как сталь, изменяется в форму, называемую аустенитом. Цель процесса охлаждения — контролировать, как этот аустенит преобразуется обратно в другую структуру при комнатной температуре.

Наука о трансформации

При быстром охлаждении у атомов нет времени перестроиться в мягкое, стабильное состояние. Они оказываются запертыми в сильно напряженной, твердой и хрупкой структуре, такой как мартенсит. Это основная цель процессов упрочнения.

При медленном охлаждении у атомов достаточно времени, чтобы перейти в упорядоченную, низконапряженную кристаллическую структуру. Это приводит к получению более мягкого, более пластичного и более обрабатываемого материала со структурами, такими как феррит и перлит.

Распространенные методы охлаждения и их назначение

«Закалочная среда» или охлаждающая среда выбирается на основе желаемой скорости охлаждения, типа металла и геометрии детали. Каждая среда отводит тепло с разной скоростью.

Закалка: Путь к максимальной твердости

Закалка относится к любому процессу быстрого охлаждения. Цель состоит в том, чтобы охладить металл достаточно быстро, чтобы предотвратить образование мягких структур.

- Закалка в рассоле или воде: Раствор поваренной соли обеспечивает самую быструю скорость охлаждения. Он чрезвычайно эффективен, но также и самый резкий, создавая огромные внутренние напряжения, которые могут привести к короблению или растрескиванию тонких или сложных деталей.

- Закалка в масле: Масло охлаждает медленнее, чем вода. Это делает его очень распространенным выбором для многих легированных сталей, поскольку оно обеспечивает хороший баланс между достижением высокой твердости и снижением риска деформации.

- Газовая закалка: Использование газов, таких как азот или аргон, под высоким давлением обеспечивает высококонтролируемый и чистый процесс охлаждения. Он медленнее, чем в масле, но идеально подходит для дорогостоящих деталей, сложных геометрий и передовых материалов, используемых в аэрокосмической отрасли, где минимизация деформации имеет решающее значение. Как правило, для стали используется азот чистотой 99,995%, в то время как для суперсплавов может потребоваться азот или аргон чистотой 99,999%.

Медленное охлаждение: Приоритет стабильности и обрабатываемости

Не вся термообработка направлена на упрочнение. Иногда цель состоит в том, чтобы смягчить металл, снять напряжение или уточнить его внутреннюю зернистую структуру.

- Отжиг: Это включает в себя максимально медленное охлаждение материала, часто путем оставления его внутри выключенной печи. Он дает самое мягкое, наиболее пластичное состояние, что делает металл легким для механической обработки или формовки.

- Нормализация: Это включает извлечение детали из печи и ее охлаждение на неподвижном воздухе. Это быстрее, чем отжиг, но намного медленнее, чем закалка. Нормализация часто используется для создания более однородной зернистой структуры и снятия напряжений, накопившихся в результате предыдущих производственных этапов, таких как ковка или холодная формовка.

Понимание компромиссов: Твердость против хрупкости

Выбор процесса охлаждения — это акт балансирования. Достижение одного свойства часто означает отказ от другого.

Риск деформации и растрескивания

Чем выше скорость охлаждения, тем сильнее термический шок и внутреннее напряжение. Хотя быстрая закалка обеспечивает максимальную твердость, она также создает высокий риск короблению, деформации или даже растрескиванию детали. Закалочная среда должна быть достаточно агрессивной, чтобы упрочнить деталь, но не настолько агрессивной, чтобы разрушить ее.

Необходимость отпуска

Деталь, закаленная до максимальной твердости, почти всегда слишком хрупка для какого-либо практического применения. Она похожа на стекло — твердая, но легко разбивающаяся.

По этой причине за закалкой почти всегда следует второй этап термообработки, называемый отпуском. Этот процесс включает повторный нагрев закаленной детали до гораздо более низкой температуры для снятия напряжения и обмена небольшого количества твердости на значительное повышение вязкости.

Выбор правильного процесса охлаждения

Ваш выбор метода охлаждения должен соответствовать конечным свойствам, требуемым для вашего компонента.

- Если ваш основной фокус — максимальная твердость: Используйте самую агрессивную закалку, которую может выдержать ваш материал без разрушения, например, рассол для простых углеродистых сталей или быстрая закалка в масле для сплавов.

- Если ваш основной фокус — минимизация деформации: Используйте более медленный и контролируемый метод, такой как газовая закалка в вакууме или более мягкое масло, особенно для сложных или высокоточных деталей.

- Если ваш основной фокус — улучшение обрабатываемости или мягкости: Используйте медленный процесс охлаждения, такой как печное охлаждение (отжиг) или воздушное охлаждение (нормализация).

В конечном счете, освоение процесса охлаждения — это освоение конечных свойств самого металла.

Сводная таблица:

| Метод охлаждения | Скорость охлаждения | Ключевой результат | Идеально подходит для |

|---|---|---|---|

| Закалка в рассоле/воде | Очень быстро | Максимальная твердость (Мартенсит) | Простые углеродистые стали |

| Закалка в масле | Быстро | Сбалансированная твердость и уменьшенная деформация | Легированные стали |

| Газовая закалка | Контролируемая | Минимальная деформация, чистый процесс | Дорогие, сложные детали (аэрокосмическая отрасль) |

| Воздушное охлаждение (Нормализация) | Медленно | Однородная зернистая структура, снятие напряжения | Снятие напряжения после ковки |

| Печное охлаждение (Отжиг) | Очень медленно | Максимальная мягкость и пластичность | Улучшение обрабатываемости |

Достигайте точных свойств материала в вашей лаборатории с помощью экспертных решений KINTEK.

Выбор правильного метода охлаждения имеет решающее значение для достижения точной твердости, прочности и стабильности размеров, требуемых вашими компонентами. Независимо от того, разрабатываете ли вы высокопрочные сплавы или вам необходимо минимизировать деформацию в прецизионных деталях, KINTEK предоставляет передовое лабораторное оборудование и расходные материалы для контроля каждого этапа процесса термообработки.

Наша команда специализируется на помощи таким лабораториям, как ваша, в оптимизации протоколов закалки и охлаждения для воспроизводимых, высококачественных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные задачи в области материаловедения и термообработки.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Что такое окисление при пайке? Как его предотвратить для получения прочных и долговечных соединений

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями