По своей сути спекание — это процесс атомного перемещения. Это метод, с помощью которого совокупность отдельных частиц, таких как порошок, превращается в твердую, плотную массу с использованием тепла, но без плавления материала. Основная причина заключается в диффузии атомов, которые вынуждены перемещаться из областей с высокой энергией в области с низкой энергией.

Истинная причина спекания — это термодинамическое стремление уменьшить общую поверхностную энергию системы. Отдельные частицы имеют огромное количество высокоэнергетической поверхности, и атомы будут самопроизвольно перемещаться и связываться вместе, чтобы создать более стабильную структуру с более низкой энергией.

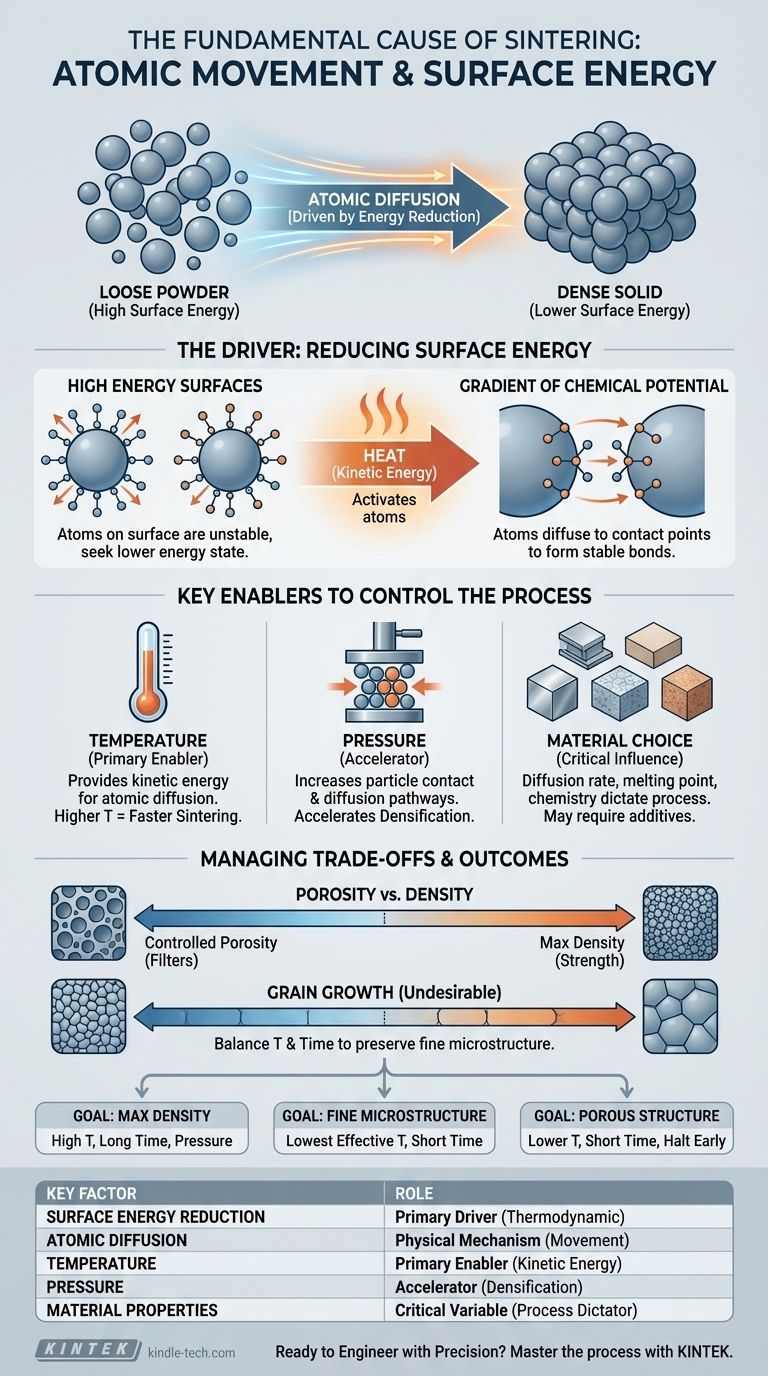

Основной движущий фактор: снижение поверхностной энергии

Спекание происходит потому, что это более стабильное энергетическое состояние для материала. Рыхлый порошок по своей природе нестабилен, и система естественным образом будет стремиться к конфигурации с более низкой энергией, то есть к плотному твердому телу.

Высокая энергия поверхностей

Каждая поверхность частицы представляет собой состояние с высокой энергией. Атомы на поверхности имеют меньше соседей для связи по сравнению с атомами в объеме материала, что делает их менее стабильными. Мелкий порошок имеет огромную совокупную площадь поверхности, что приводит к большому избытку поверхностной энергии.

Градиент химического потенциала

Этот избыток поверхностной энергии создает градиент химического потенциала. Представьте это как форму давления на атомном уровне. Атомы на поверхностях частиц (область с высоким химическим потенциалом) «неудобны» и вынуждены перемещаться в место с более низким химическим потенциалом, например, в точку контакта между двумя частицами.

Диффузия как механизм изменений

Диффузия — это физический механизм, который позволяет этим изменениям произойти. Тепло обеспечивает кинетическую энергию, необходимую для подвижности атомов. Как только атомы активируются, они могут перемещаться с поверхностей частиц и диффундировать в «шейки», образующиеся между соседними частицами, создавая твердые связи и уменьшая общую площадь поверхности.

Ключевые факторы, способствующие спеканию

В то время как снижение поверхностной энергии — это «почему», несколько внешних факторов используются для контроля «как» и «как быстро» процесса. Это рычаги, которые мы можем использовать для управления результатом.

Роль температуры

Нагрев является основным условием для спекания. Он сам по себе не вызывает спекания, но обеспечивает тепловую энергию, необходимую для протекания атомной диффузии с практической скоростью. Более высокие температуры приводят к более быстрой диффузии и, следовательно, к более быстрому и полному процессу спекания.

Влияние давления

Применение внешнего давления может значительно ускорить уплотнение. Давление заставляет частицы сближаться, что увеличивает количество путей диффузии и может помочь преодолеть барьеры для атомного движения. Такие методы, как искровое плазменное спекание (SPS), используют давление в сочетании с теплом для достижения быстрого уплотнения.

Влияние выбора материала

Сам материал является критическим фактором. Скорость диффузии, температура плавления и химические свойства определяют, насколько легко материал будет спекаться. Некоторые материалы требуют специфических атмосферных условий или использования добавок (ускорителей спекания) для содействия эффективному связыванию.

Понимание компромиссов

Управление процессом спекания — это баланс. Оптимизация одного свойства часто означает компромисс с другим.

Пористость против плотности

Самый фундаментальный компромисс заключается между пористостью и плотностью. По мере протекания спекания поры между частицами устраняются, и плотность материала увеличивается. Если ваша цель — полностью плотная, прочная деталь, вы стремитесь устранить всю пористость. Однако для таких применений, как фильтры, желаемым результатом является определенный уровень контролируемой пористости.

Рост зерна

Распространенным и часто нежелательным побочным эффектом спекания является рост зерна. По мере перемещения атомов для уплотнения материала отдельные кристаллические зерна могут сливаться и увеличиваться в размерах. Это может негативно сказаться на механических свойствах, например, сделать материал более хрупким. Управление ростом зерна часто включает использование минимально возможной температуры и времени.

Как контролировать результат спекания

Ваш подход к спеканию должен определяться желаемыми свойствами конечного компонента. Понимая основную причину, вы можете манипулировать переменными процесса для достижения своей цели.

- Если ваш основной фокус — достижение максимальной плотности: Используйте более высокие температуры, более длительное время спекания или передовые методы, такие как спекание с помощью давления, чтобы направить процесс к полному устранению пор.

- Если ваш основной фокус — сохранение тонкой микроструктуры: Используйте минимально эффективную температуру и кратчайшее время, необходимое для достижения требуемого связывания без значительного роста зерна.

- Если ваш основной фокус — создание пористой структуры: Целенаправленно прекратите процесс спекания на ранней стадии, используя более низкие температуры или более короткие продолжительности, что позволит шейкам сформироваться между частицами без достижения полной плотности.

В конечном счете, рассмотрение спекания как контролируемого процесса, управляемого диффузией, дает вам возможность манипулировать временем, температурой и давлением для точного проектирования материалов.

Сводная таблица:

| Ключевой фактор | Роль в процессе спекания |

|---|---|

| Снижение поверхностной энергии | Основной движущий фактор; атомы перемещаются для создания более стабильной структуры с более низкой энергией. |

| Атомная диффузия | Физический механизм; тепло обеспечивает энергию для перемещения атомов и образования связей. |

| Температура | Основное условие; увеличивает подвижность атомов и ускоряет скорость диффузии. |

| Давление | Ускоритель; заставляет частицы сближаться для усиления уплотнения. |

| Свойства материала | Критическая переменная; определяет скорость диффузии и необходимость в специфических условиях или добавках. |

Готовы создавать свои материалы с высокой точностью?

Понимание причины спекания — это первый шаг к овладению им. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для контроля времени, температуры и давления для достижения идеальных результатов — независимо от того, какова ваша цель: максимальная плотность, тонкая микроструктура или контролируемая пористость.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания для задач вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- How does a vacuum environment system contribute to the hot pressing sintering of B4C-CeB6? Unlock Peak Ceramic Density

- What are the primary advantages of using a vacuum hot pressing sintering furnace? Maximize Density in B4C-CeB6 Ceramics

- How does a vacuum hot pressing sintering furnace facilitate TiBw/TA15 synthesis? Achieve 100% Dense Titanium Composites

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- How does a high-temperature vacuum sintering furnace facilitate the post-treatment of Zirconia coatings compared to traditional sintering?