По своей сути, литье в вакуумных формах — это передовая технология производства, используемая для создания небольших партий высокоточных деталей производственного качества. Она превосходно подходит для применений, начиная от функционального прототипирования и инженерной валидации до производства первой серии готовых к выходу на рынок продуктов, особенно в таких отраслях, как потребительская электроника, медицинские устройства и автомобилестроение.

Литье в вакууме лучше всего понимать как критически важный мост между одиночным 3D-печатным прототипом и полномасштабным литьем под давлением. Оно позволяет быстро создавать десятки деталей, которые идеально имитируют внешний вид, ощущения и производительность конечного продукта без непомерных затрат на жесткую оснастку.

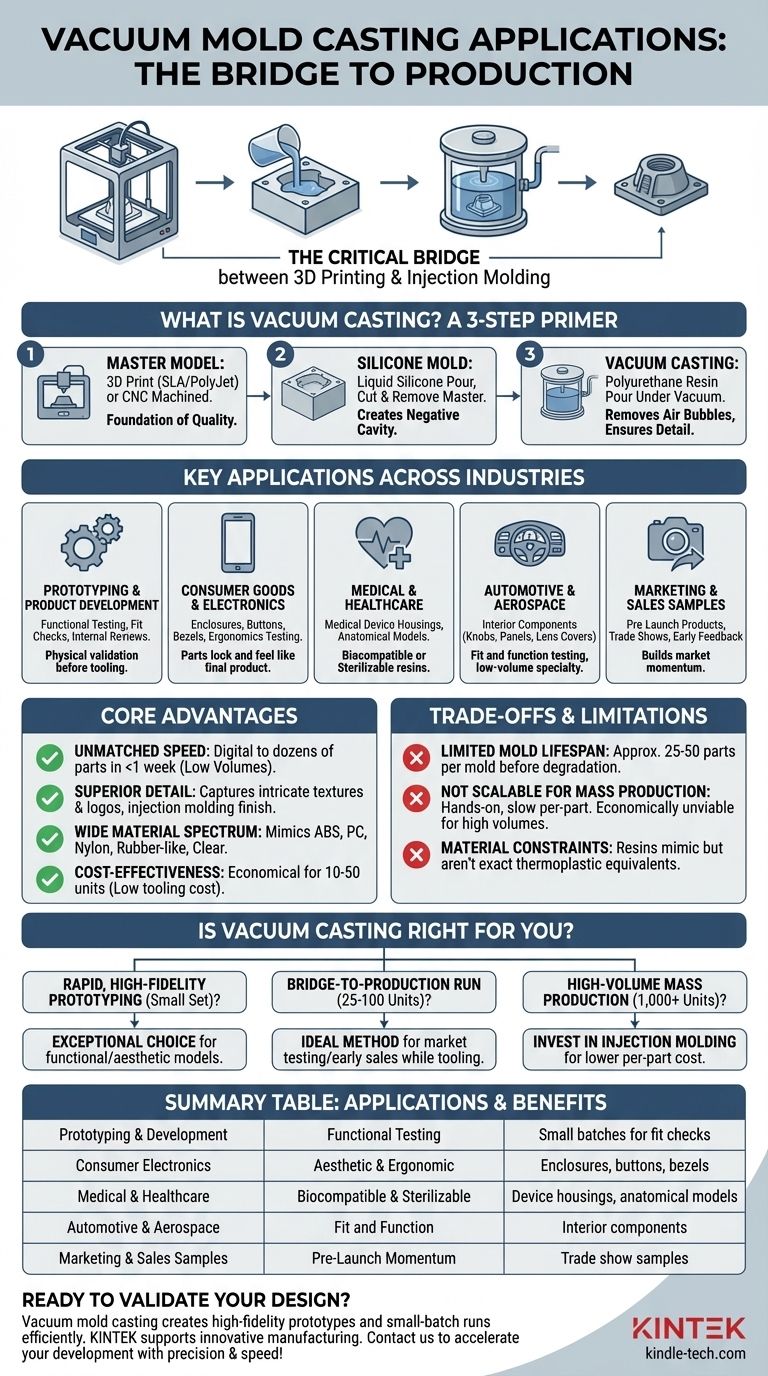

Что такое вакуумное литье? Краткое введение

Чтобы понять его применение, важно разобраться в процессе. Это трехэтапный метод, который использует высококачественную мастер-модель для создания гибкой силиконовой формы.

Мастер-модель: основа качества

Процесс начинается с «мастер-модели» или образца. Обычно он создается с использованием метода 3D-печати с высоким разрешением, такого как SLA или PolyJet, или может быть изготовлен методом ЧПУ-обработки.

Конечное качество отлитых деталей напрямую зависит от точности и чистоты поверхности этой мастер-модели.

Создание силиконовой формы

Мастер-модель закрепляется внутри литейной коробки, и вокруг нее заливается жидкий силикон. После отверждения силикона его аккуратно разрезают на две половины, и мастер-модель извлекается.

Этот процесс оставляет внутри гибкой формы полую полость, которая представляет собой идеальное негативное изображение исходной детали.

Процесс литья под вакуумом

Две половины силиконовой формы собираются вместе, и вся форма помещается внутрь вакуумной камеры. Двухкомпонентная полиуретановая смола смешивается и заливается в полость формы под вакуумом.

Вакуум имеет решающее значение, поскольку он удаляет весь воздух из камеры и самой формы, гарантируя, что жидкая смола заполнит каждую крошечную особенность без образования воздушных пузырей. Затем деталь отверждается, часто при помощи нагрева, после чего извлекается из формы.

Ключевые области применения в различных отраслях

Уникальное сочетание скорости, качества и универсальности материалов делает вакуумное литье незаменимым для достижения конкретных целей во многих секторах.

Прототипирование и разработка продукта

Это наиболее распространенное применение. Команды создают небольшую партию прототипов для функционального тестирования, проверки соответствия и внутренних обзоров дизайна, что позволяет физически проверить детали, прежде чем приступать к дорогостоящей оснастке.

Потребительские товары и электроника

Вакуумное литье идеально подходит для изготовления корпусов, кожухов, кнопок и рамок для новых электронных устройств. Оно позволяет дизайнерам проверять эргономику и эстетику с помощью деталей, которые выглядят и ощущаются идентично конечному продукту.

Медицина и здравоохранение

Этот процесс используется для создания высокодетализированных корпусов медицинских устройств и анатомических моделей для планирования хирургических вмешательств. Возможность использования биосовместимых или стерилизуемых смол является значительным преимуществом в этой области.

Автомобилестроение и аэрокосмическая промышленность

Инженеры используют вакуумное литье для изготовления внутренних компонентов, таких как ручки, панели приборной панели и линзы для концепт-каров или малосерийных специализированных транспортных средств. Оно также используется для проверки соответствия и функциональности деталей перед началом серийного производства.

Маркетинговые образцы и образцы для продаж

Компании полагаются на вакуумное литье для создания серии предзапусковых продуктов для фотосессий, выставок и получения ранних отзывов от ключевых клиентов. Это создает рыночный импульс до того, как конечный продукт станет широко доступным.

Основные преимущества: почему стоит выбрать вакуумное литье?

Понимание преимуществ раскрывает, почему этот метод выбирают для перечисленных выше применений. Решение почти всегда сводится к балансу скорости, точности и стоимости при определенном объеме производства.

Непревзойденная скорость для малых объемов

После создания мастер-модели силиконовую форму можно изготовить за день или два. Литье деталей также происходит быстро, что позволяет компании перейти от цифрового дизайна к десяткам физических деталей менее чем за неделю.

Превосходная детализация и чистота поверхности

Поскольку жидкая смола под действием вакуума втягивается в гибкую силиконовую форму, она с невероятной точностью воспроизводит сложные текстуры, логотипы и элементы. Полученная чистота поверхности неотличима от литья под давлением.

Широкий спектр свойств материалов

Может использоваться огромное количество полиуретановых смол. Эти материалы могут быть разработаны для имитации свойств распространенных производственных пластиков, включая ABS, поликарбонат и нейлон.

Они также могут быть гибкими и похожими на резину (имитируя TPE), жесткими или идеально прозрачными, что обеспечивает огромную свободу дизайна.

Экономическая эффективность для небольших партий

Стоимость оснастки для вакуумного литья (силиконовой формы) составляет лишь малую часть стоимости стальной формы для литья под давлением. Для тиражей от 10 до 50 единиц это почти всегда самый экономичный выбор.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Объективность требует признания того, в чем вакуумное литье уступает, а это в основном вопрос масштаба.

Ограниченный срок службы формы

Одна силиконовая форма начинает изнашиваться при использовании. Обычно вы можете рассчитывать получить только от 25 до 50 деталей из одной формы, прежде чем ее тонкие детали и точность размеров начнут ухудшаться.

Не масштабируется для массового производства

Процесс является ручным и относительно медленным на единицу продукции по сравнению с автоматизированными методами. Стоимость за деталь существенно не снижается с увеличением объема, что делает его экономически нецелесообразным для сотен или тысяч единиц.

Ограничения по материалам

Хотя смолы являются отличными имитаторами, они не являются теми же самыми термопластичными материалами, которые используются при литье под давлением. Это может быть ограничивающим фактором для деталей, требующих очень специфических термических свойств или химической стойкости, присущих только пластикам производственного класса.

Подходит ли вакуумное литье для вашего проекта?

Используйте следующие рекомендации, чтобы определить, соответствует ли этот процесс вашим целям.

- Если ваша основная цель — быстрое, высокоточное прототипирование: Вакуумное литье — превосходный выбор для создания небольшого набора функциональных и эстетических моделей для тестирования.

- Если ваша основная цель — переходный этап к производству: Это идеальный метод для изготовления первых 25–100 единиц для тестирования рынка или ранних продаж, пока изготавливается ваша форма для литья под давлением.

- Если ваша основная цель — массовое производство (более 1000 единиц): Вам следует инвестировать в оснастку для литья под давлением, поскольку стоимость за деталь будет значительно ниже.

- Если ваша основная цель — создание одной простой концептуальной модели: Прямая 3D-печать с использованием таких технологий, как FDM или SLA, вероятно, будет быстрее и экономичнее.

В конечном счете, вакуумное литье предоставляет беспрецедентную возможность проверить ваш дизайн с помощью деталей производственного качества, прежде чем вы сделаете крупные капиталовложения.

Сводная таблица:

| Применение | Ключевое преимущество | Типичный сценарий использования |

|---|---|---|

| Прототипирование и разработка продукта | Функциональное тестирование и проверка дизайна | Создание небольших партий для проверки соответствия и обзоров |

| Потребительская электроника | Тестирование эстетики и эргономики | Изготовление корпусов, кнопок и рамок |

| Медицина и здравоохранение | Биосовместимые и стерилизуемые детали | Корпуса медицинских устройств и анатомические модели |

| Автомобилестроение и аэрокосмическая промышленность | Тестирование соответствия и функциональности | Внутренние компоненты для концепт-каров |

| Маркетинговые образцы и образцы для продаж | Предзапусковый рыночный импульс | Образцы для выставок и единицы для обратной связи с клиентами |

Готовы проверить свой дизайн с помощью деталей производственного качества?

Литье в вакуумных формах — идеальное решение для создания высокоточных прототипов и малосерийного производства без высоких затрат на литье под давлением. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, которые поддерживают инновационные производственные процессы, такие как вакуумное литье.

Независимо от того, работаете ли вы в сфере потребительской электроники, медицинских устройств или автомобилестроения, наш опыт поможет вам эффективно преодолеть разрыв между прототипированием и массовым производством.

Свяжитесь с нами сегодня, чтобы обсудить, как вакуумное литье может ускорить ваш цикл разработки продукта и воплотить ваши идеи в жизнь с непревзойденной точностью и скоростью!

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Печь для вакуумной термообработки молибдена

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова роль графитовых пресс-форм при горячем прессовании керамики LSLBO? Важно для электролитов высокой плотности

- Почему горячее прессование предпочтительнее традиционного литья из растворов? Сравнение экспертов для полимерных электролитов

- Какую роль играют высокотемпературные пресс-формы в изготовлении SiCp/Al? Улучшение уплотнения и термической однородности

- Каковы конкретные функции графитовых пресс-форм в процессе вакуумного горячего прессования? Экспертные мнения по керамике

- Какую роль играют графитовые формы при вакуумном горячем прессовании сплавов Al-Sc? Обеспечение точности и чистоты