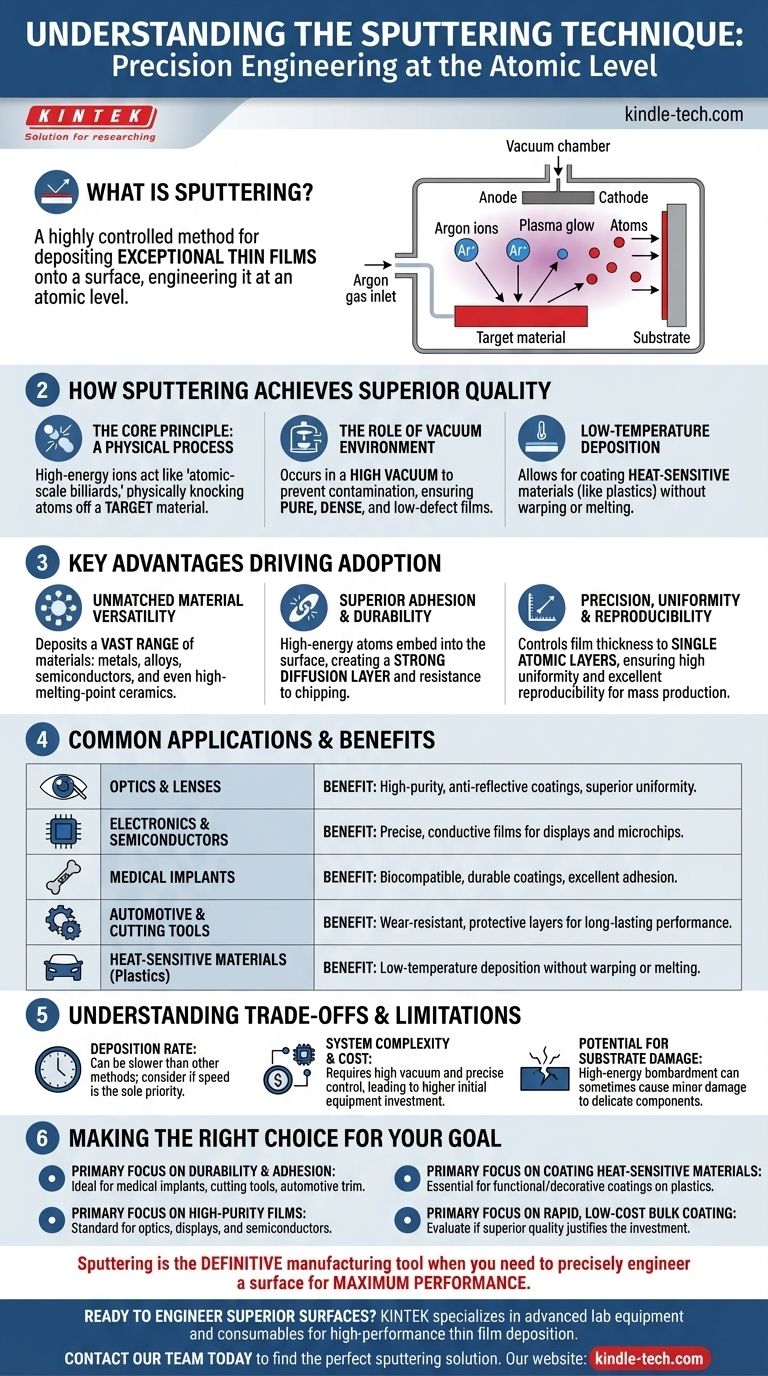

По своей сути, метод напыления представляет собой строго контролируемый способ осаждения исключительно тонких пленок материала на поверхность. Этот процесс широко используется в различных отраслях промышленности для улучшения или изменения свойств продукта, с общими применениями, варьирующимися от антибликовых покрытий на оптических линзах и защитных слоев на автомобильных деталях до проводящих пленок в бытовой электронике и биосовместимых покрытий на медицинских имплантатах.

Напыление — это не просто покрытие поверхности; это проектирование поверхности на атомном уровне. Его основная ценность заключается в способности осаждать широкий спектр материалов с превосходной адгезией, чистотой и однородностью, что делает его незаменимым инструментом для высокопроизводительного и высокоточного производства.

Как напыление обеспечивает превосходное качество пленки

Чтобы понять применение напыления, вы должны сначала понять физический процесс, который дает ему такие уникальные преимущества. Он принципиально отличается от простой покраски или окунания.

Основной принцип: Физический процесс

Напыление — это метод физического осаждения из паровой фазы (PVD). Представьте себе высокоэнергетическую частицу, обычно ион, действующую как бильярдный шар в игре в бильярд атомного масштаба.

Эта частица ускоряется в вакуумной камере и ударяет по блоку желаемого материала покрытия, известному как мишень. Удар физически выбивает атомы с поверхности мишени, «распыляя» их со значительной кинетической энергией.

Эти выброшенные атомы затем перемещаются через вакуум и осаждаются на покрываемый компонент, называемый подложкой, образуя тонкую, плотную и однородную пленку.

Роль вакуумной среды

Весь процесс происходит в глубоком вакууме, чтобы предотвратить столкновение распыленных атомов с воздухом или другими загрязнителями.

Это гарантирует, что полученная пленка будет исключительно чистой и плотной, с гораздо меньшим количеством дефектов или микроотверстий по сравнению с другими методами. Эта чистота критически важна для применения в оптике и полупроводниках.

Низкотемпературное осаждение на чувствительные материалы

Хотя распыленные атомы сами по себе обладают высокой энергией, общий процесс не приводит к значительному нагреву подложки.

Это ключевое преимущество, поскольку оно позволяет наносить покрытия на термочувствительные материалы, такие как пластмассы и другие полимеры, не вызывая их деформации или плавления.

Ключевые преимущества, способствующие его внедрению

Специфические характеристики процесса напыления делают его предпочтительным выбором для многих требовательных применений.

Непревзойденная универсальность материалов

Практически любое вещество может быть использовано в качестве материала мишени. Это включает металлы, сплавы, полупроводники и даже изолирующие керамические материалы или соединения с чрезвычайно высокими температурами плавления, которые трудно или невозможно осадить с использованием методов испарения на основе тепла.

Превосходная адгезия и долговечность

Поскольку распыленные атомы достигают подложки с высокой кинетической энергией, они слегка внедряются в поверхность. Это создает прочный диффузионный слой и исключительную адгезию между пленкой и подложкой, что приводит к покрытию, которое намного прочнее и устойчивее к сколам или отслаиванию.

Точность, однородность и воспроизводимость

Толщина напыленной пленки может контролироваться с исключительной точностью, часто до уровня отдельных атомных слоев. Это обычно достигается путем регулировки электрического тока и времени осаждения.

Этот контроль позволяет получать очень однородные пленки на больших площадях и делает процесс исключительно воспроизводимым, что важно для массового производства в таких отраслях, как электроника и автомобилестроение.

Понимание компромиссов и ограничений

Ни одна техника не идеальна для каждого сценария. Чтобы принять обоснованное решение, вы должны знать о потенциальных недостатках напыления.

Скорость осаждения

В целом, напыление может быть более медленным процессом осаждения по сравнению с другими методами, такими как термическое испарение. Для применений, где скорость является единственным приоритетом, а качество пленки второстепенно, это может быть не самым эффективным выбором.

Сложность и стоимость системы

Системы напыления требуют высокого вакуума, мощной электроники и точно контролируемого потока газа. Это делает первоначальные инвестиции в оборудование более значительными, чем при использовании более простых методов нанесения покрытий.

Потенциальное повреждение подложки

Та же самая высокоэнергетическая бомбардировка частицами, которая обеспечивает отличную адгезию, в некоторых чувствительных применениях может вызвать незначительные структурные повреждения материала подложки. Это критически важное соображение при разработке процессов для деликатных электронных компонентов.

Правильный выбор для вашей цели

Напыление выбирается, когда производительность и качество конечной пленки имеют первостепенное значение. Используйте следующее руководство, чтобы определить, соответствует ли оно вашей цели.

- Если ваш основной акцент делается на долговечности и адгезии: Напыление является идеальным выбором для создания твердых, износостойких или биосовместимых покрытий для таких изделий, как медицинские имплантаты, режущие инструменты и автомобильная отделка.

- Если ваш основной акцент делается на высокочистых оптических или электронных пленках: Контроль, чистота и однородность напыления делают его стандартом для антибликовых покрытий, оптических фильтров и проводящих слоев в дисплеях и полупроводниках.

- Если ваш основной акцент делается на покрытии термочувствительных материалов: Низкотемпературный характер напыления необходим для нанесения функциональных или декоративных покрытий на пластмассы, используемые в потребительских товарах, автомобильных фарах и многом другом.

- Если ваш основной акцент делается на быстром, недорогом массовом покрытии: Вам следует оценить, оправдывает ли превосходное качество напыленной пленки потенциально более низкую скорость осаждения и более высокую стоимость оборудования по сравнению с другими методами.

В конечном счете, напыление является окончательным производственным инструментом, когда вам нужно точно спроектировать поверхность для максимальной производительности.

Сводная таблица:

| Область применения | Ключевое преимущество напыления |

|---|---|

| Оптика и линзы | Высокочистые, антибликовые покрытия с превосходной однородностью |

| Электроника и полупроводники | Точные, проводящие пленки для дисплеев и микросхем |

| Медицинские имплантаты | Биосовместимые, прочные покрытия с отличной адгезией |

| Автомобильная промышленность и режущие инструменты | Износостойкие, защитные слои для долговечной работы |

| Термочувствительные материалы (например, пластмассы) | Низкотемпературное осаждение без деформации или плавления |

Готовы создавать превосходные поверхности с помощью прецизионного напыления?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для высокоэффективного осаждения тонких пленок. Независимо от того, разрабатываете ли вы прочные покрытия для медицинских устройств, высокочистые оптические пленки или проводящие слои для электроники нового поколения, наши решения для напыления обеспечивают адгезию, однородность и универсальность материалов, которые требуются для ваших проектов.

Давайте обсудим, как наш опыт может улучшить ваш производственный процесс. Свяжитесь с нашей командой сегодня, чтобы найти идеальное решение для напыления для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений