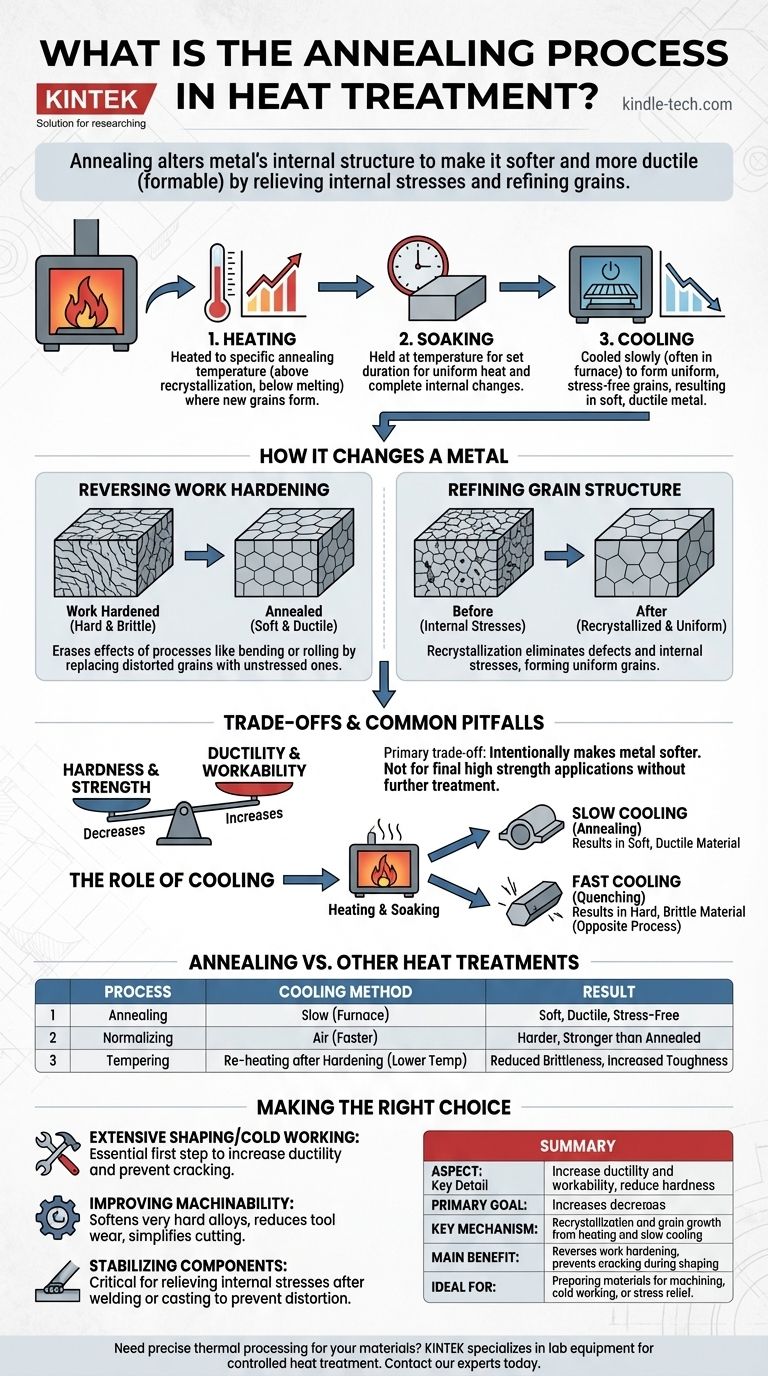

По своей сути, отжиг — это процесс термообработки, который изменяет внутреннюю структуру металла, чтобы сделать его мягче и пластичнее (ковким). Он включает нагрев материала до определенной температуры, выдержку при этой температуре, а затем медленное охлаждение. Эта процедура снимает внутренние напряжения, улучшает зернистую структуру и обращает вспять последствия наклепа.

Основное назначение отжига — не сделать металл прочнее, а сделать его более податливым. Тщательно перестраивая микроструктуру материала, он обменивает твердость на пластичность, что позволяет дальнейшую формовку или механическую обработку без риска разрушения.

Как отжиг фундаментально меняет металл

Отжиг работает путем манипулирования кристаллической структурой, или «зернами», внутри металла. Этот контролируемый процесс придает материалу новые, более желаемые свойства.

Три стадии процесса

Цикл отжига состоит из трех отдельных фаз.

- Нагрев: Металл нагревается до определенной температуры отжига. Эта температура критична; она должна быть выше температуры рекристаллизации материала, при которой могут начать образовываться новые зерна, но ниже его температуры плавления.

- Выдержка: Материал выдерживается при этой температуре в течение заданного времени. Это позволяет теплу равномерно проникнуть во всю деталь и обеспечивает завершение внутренних структурных изменений.

- Охлаждение: Материал охлаждается очень медленно и контролируемо, часто путем оставления его внутри выключенной печи. Такое медленное охлаждение позволяет новым, свободным от напряжений зернам правильно формироваться и расти, что приводит к мягкому и пластичному конечному состоянию.

Обращение вспять последствий наклепа

Процессы, такие как изгиб, прокатка или волочение металла, делают его тверже и прочнее, но также более хрупким. Это известно как наклеп. Отжиг эффективно устраняет этот эффект, позволяя деформированным, напряженным зернам заменяться новыми, ненапряженными.

Улучшение зернистой структуры

Тепло, приложенное во время отжига, дает атомам внутри металла достаточно энергии для движения и перестройки. Этот процесс, называемый рекристаллизацией, устраняет дефекты и внутренние напряжения, накопленные в результате предыдущей обработки. Последующее медленное охлаждение обеспечивает однородность и крупность новых зерен, что характерно для мягкого, пластичного материала.

Понимание компромиссов и распространенных ошибок

Хотя отжиг очень эффективен, это специфический инструмент для специфической задачи. Понимание его компромиссов имеет решающее значение для правильного применения.

Основной компромисс: твердость в обмен на пластичность

Основное следствие отжига — значительное снижение твердости и предел прочности на разрыв. Вы намеренно делаете металл мягче. Если конечное применение требует высокой прочности или износостойкости, материал почти наверняка потребует другой формы термообработки (например, закалки и отпуска) после завершения процессов формовки и механической обработки.

Критическая роль медленного охлаждения

Скорость охлаждения, пожалуй, самая важная переменная. Если металл охлаждается слишком быстро (процесс, известный как закалка), он затвердеет вместо того, чтобы размягчиться. Это основа для другой термообработки — закалки — которая является функциональной противоположностью отжига.

Отжиг против других видов термообработки

Легко спутать отжиг с похожими процессами.

- Нормализация: Это также включает нагрев, но охлаждение происходит на открытом воздухе. Эта более быстрая скорость охлаждения приводит к получению материала, который тверже и прочнее отожженного.

- Отпуск: Это процесс, выполняемый после закалки металла. Он включает нагрев до гораздо более низкой температуры для уменьшения некоторой крайней хрупкости, возникающей при закалке, тем самым увеличивая ударную вязкость.

Правильный выбор для вашей цели

Выбор правильной термообработки полностью зависит от того, чего вы хотите достичь с материалом.

- Если ваша основная цель — подготовка материала для обширной формовки или холодной обработки: Отжиг является важным первым шагом для увеличения пластичности и предотвращения растрескивания во время формовки.

- Если ваша основная цель — улучшение обрабатываемости очень твердого сплава: Используйте отжиг для размягчения металла, что снижает износ инструмента и упрощает процесс резки.

- Если ваша основная цель — стабилизация компонента после сварки или литья: Отжиг критически важен для снятия внутренних напряжений, которые в противном случае могли бы привести к деформации или разрушению со временем.

В конечном итоге, отжиг позволяет вам контролировать свойства материала, превращая хрупкий компонент в стабильную и податливую основу для вашего проекта.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основная цель | Повышение пластичности и обрабатываемости, снижение твердости. |

| Ключевой механизм | Рекристаллизация и рост зерен при нагреве и медленном охлаждении. |

| Основное преимущество | Обращает вспять наклеп, предотвращает растрескивание при формовке. |

| Идеально подходит для | Подготовки материалов для механической обработки, холодной обработки или снятия напряжений. |

Нужна точная термическая обработка для ваших материалов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемых процессов термообработки, таких как отжиг. Независимо от того, разрабатываете ли вы новые сплавы или готовите образцы для испытаний, наши надежные печи и системы контроля температуры гарантируют достижение именно тех свойств материала, которые вам нужны.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и обеспечить успех вашей термообработки.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов