Хотя спекание является уникальным процессом порошковой металлургии, его основными альтернативами в производстве являются литье, ковка и механическая обработка. Эти методы не зависят от консолидации порошков, а вместо этого формируют материалы, находящиеся в жидком, твердом или объемном состоянии. Выбор между ними полностью зависит от желаемых свойств материала, сложности компонента, объема производства и бюджетных ограничений.

Основное решение заключается не в поиске прямой замены спеканию, а в выборе правильной производственной философии. Вы можете либо изготовить деталь из порошка (спекание), сформировать ее из жидкости (литье), деформировать из твердого тела (ковка) или вырезать из блока (механическая обработка).

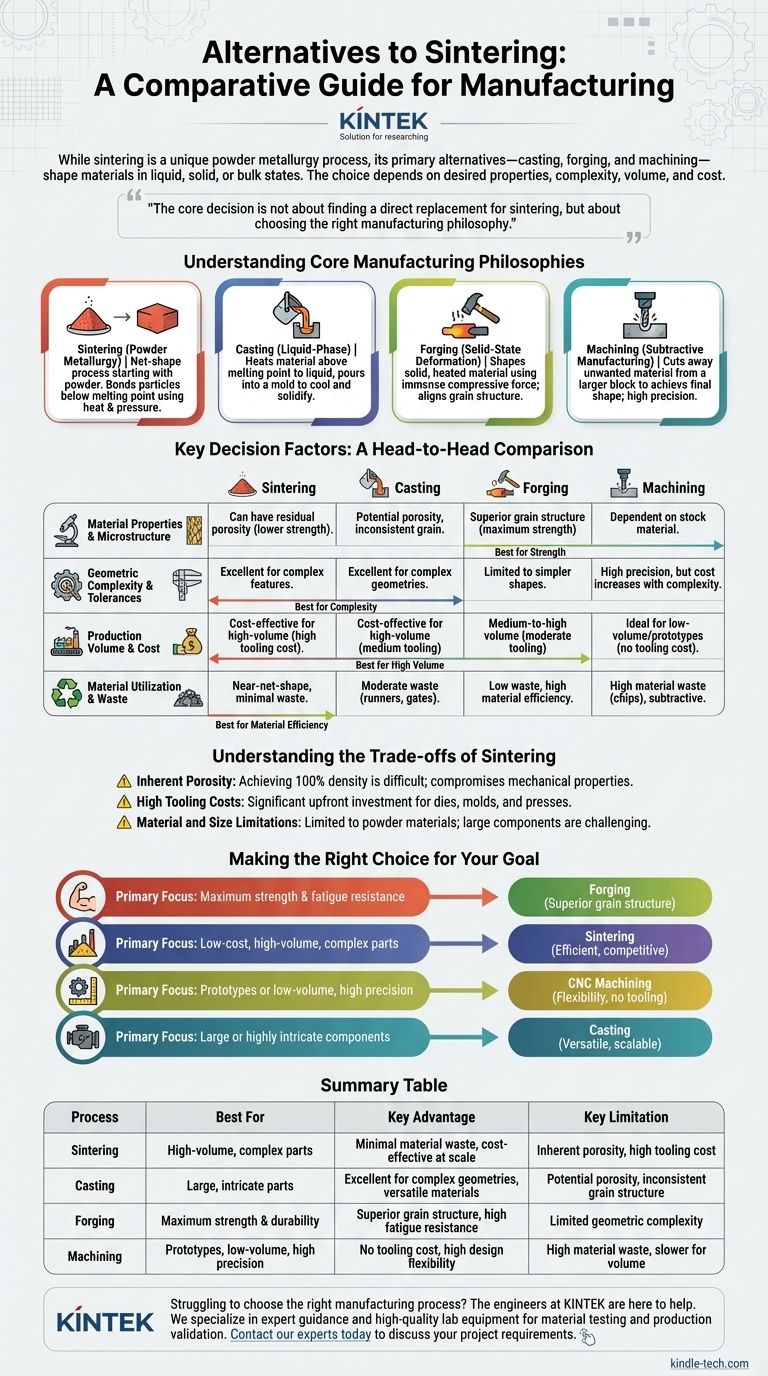

Понимание основных производственных философий

Чтобы выбрать альтернативу, вы должны сначала понять фундаментальное различие в том, как работает каждый процесс. Спекание — это процесс «близкий к форме» (net-shape), который начинается с порошка, в то время как его основные альтернативы манипулируют объемным материалом.

Порошковая металлургия (Спекание)

Спекание преобразует массу порошка в твердый, плотный объект с использованием тепла и давления ниже температуры плавления материала. Этот процесс связывает частицы порошка вместе, создавая прочный конечный компонент. Он отлично подходит для изготовления сложных форм с минимальными потерями материала.

Обработка в жидкой фазе (Литье)

Литье включает нагрев материала значительно выше его температуры плавления до полного расплавления. Затем этот расплавленный материал заливают в форму, где он остывает и затвердевает, принимая конечную форму. Это очень универсальный процесс, подходящий для широкого диапазона размеров и сложных геометрий.

Деформация в твердом состоянии (Ковка)

Ковка берет твердый кусок материала, обычно нагретую заготовку, и придает ему форму с помощью огромной сжимающей силы молота или пресса. Этот процесс не плавит материал, а пластически его деформирует, выравнивая внутреннюю структуру зерен и часто производя исключительно прочные и долговечные детали.

Субтрактивное производство (Механическая обработка)

Механическая обработка — полная противоположность спеканию. Она начинается с более крупного блока или прутка твердого материала (заготовки) и систематически удаляет ненужный материал для достижения конечной формы. Такие процессы, как фрезерование, токарная обработка и сверление, относятся к этой категории, предлагая высокую точность и гибкость проектирования.

Ключевые факторы принятия решений: Прямое сравнение

Выбор правильного процесса требует трезвой оценки конкретных потребностей вашего проекта. Каждый метод предлагает свой уникальный профиль сильных и слабых сторон по ключевым инженерным и бизнес-критериям.

Свойства материала и микроструктура

Ковка обычно дает самые прочные компоненты благодаря своей способности уточнять и выравнивать структуру зерен материала, устраняя дефекты. Литые детали могут иметь такие проблемы, как пористость или неоднородный размер зерна. Спеченные детали могут страдать от остаточной пористости, которая может действовать как концентратор напряжений и ограничивать предельную прочность, если не используются вторичные процессы уплотнения.

Геометрическая сложность и допуски

Литье и спекание — чемпионы по сложности, способные производить замысловатые внутренние и внешние элементы за один шаг. Механическая обработка может обеспечить чрезвычайно высокую точность и сложные формы, но стоимость и время резко возрастают с увеличением сложности. Ковка, как правило, ограничена более простыми геометриями, поскольку материал должен иметь возможность течь внутри штампов.

Объем производства и стоимость

Для крупносерийного производства (тысячи и миллионы деталей) спекание и литье часто являются наиболее экономически эффективными после покрытия первоначальных затрат на оснастку. Механическая обработка идеальна для прототипов и мелкосерийных партий, поскольку не требует специальной оснастки, но ее стоимость за деталь остается высокой. Ковка занимает промежуточное положение, с умеренными затратами на оснастку, подходящими для средне- и крупносерийного производства.

Использование материала и отходы

Спекание — это исключительно эффективный процесс «близкий к форме», преобразующий почти весь исходный порошок в конечную деталь. Это минимизирует отходы и затраты. В отличие от этого, механическая обработка является субтрактивным процессом, который может генерировать значительное количество отходов (стружки), которые необходимо перерабатывать за дополнительную плату.

Понимание компромиссов спекания

Чтобы справедливо сравнить спекание с его альтернативами, крайне важно признать его присущие ограничения. Эти компромиссы часто являются основной причиной, по которой инженер может выбрать другой процесс.

Внутренняя пористость

Достижение полной 100% плотности в спеченной детали затруднено и часто требует вторичных операций. Эта остаточная пористость может ухудшить механические свойства, такие как прочность на растяжение и усталостная долговечность, по сравнению с кованым или прокатным аналогом.

Высокие затраты на оснастку

Штампы, формы и прессы, используемые при спекании, представляют собой значительные первоначальные капиталовложения. Это делает процесс экономически нецелесообразным для прототипов, деталей, изготовленных на заказ, или мелкосерийного производства.

Ограничения по материалам и размерам

Процесс спекания ограничен материалами, которые можно легко превратить в порошок. Кроме того, изготовление очень крупных компонентов методом спекания может быть сложным и дорогостоящим из-за требуемых размеров прессов и оснастки.

Принятие правильного решения для вашей цели

Ваше решение должно руководствоваться вашим единственным наиболее важным требованием.

- Если ваш основной акцент — максимальная прочность и сопротивление усталости: Ковка часто является лучшим выбором благодаря своей способности создавать благоприятную структуру зерен.

- Если ваш основной акцент — недорогое, крупносерийное производство сложных деталей: Спекание — чрезвычайно конкурентоспособный и эффективный вариант производства.

- Если ваш основной акцент — создание прототипов или очень малых партий с высокой точностью: Механическая обработка с ЧПУ обеспечивает наибольшую гибкость без первоначальных затрат на оснастку.

- Если ваш основной акцент — создание крупных или очень сложных компонентов, где стоимость является основным фактором: Литье предлагает универсальное и масштабируемое решение для широкого спектра материалов.

Понимая эти фундаментальные компромиссы, вы можете уверенно выбрать производственный процесс, который наилучшим образом соответствует вашим инженерным и деловым целям.

Сводная таблица:

| Процесс | Лучше всего подходит для | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| Спекание | Крупносерийные сложные детали | Минимальные отходы материала, экономичность в больших масштабах | Внутренняя пористость, высокая стоимость оснастки |

| Литье | Крупные, замысловатые детали | Отлично подходит для сложных геометрий, универсальные материалы | Потенциальная пористость, непостоянная структура зерен |

| Ковка | Максимальная прочность и долговечность | Превосходная структура зерен, высокое сопротивление усталости | Ограниченная геометрическая сложность |

| Механическая обработка | Прототипы, малые объемы, высокая точность | Нет затрат на оснастку, высокая гибкость проектирования | Большие отходы материала, медленнее для больших объемов |

Испытываете трудности с выбором правильного производственного процесса для ваших компонентов? Инженеры KINTEK готовы помочь. Мы специализируемся на предоставлении экспертных консультаций и высококачественного лабораторного оборудования для поддержки ваших испытаний материалов и проверки производства. Независимо от того, спекаете ли вы металлические порошки или оцениваете альтернативные методы, наш опыт гарантирует достижение оптимальных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и узнать, как решения KINTEK могут повысить эффективность вашего производства и производительность продукции.

Визуальное руководство

Связанные товары

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Какова температура установки изостатического прессования в теплом состоянии? Достижение оптимальной плотности для ваших материалов

- Что такое процесс обработки материалов методом ГИП? Достижение почти идеальной плотности и надежности

- Что делает процесс ГИП? Устранение пористости для превосходных характеристик материала

- Каковы преимущества и ограничения горячего изостатического прессования? Достижение максимальной целостности материала

- Каков размер рынка горячего изостатического прессования? Драйверы роста в аэрокосмической, медицинской отраслях и 3D-печати