По своей сути, закалка — это процесс термической обработки, который резко повышает твердость и прочность металла, как правило, стали. Это достигается путем нагрева материала до определенной температуры, а затем его быстрого охлаждения. Основное преимущество заключается в достижении превосходных механических свойств, в то время как основной недостаток — это риск сделать материал хрупким и вызвать внутренние напряжения, которые могут привести к деформации или растрескиванию.

Закалка — это фундаментальный компромисс в металлургии. Вы жертвуете пластичностью и вносите значительное внутреннее напряжение, чтобы получить исключительную твердость и прочность. Успех процесса полностью зависит от контроля скорости охлаждения для максимизации преимуществ при смягчении рисков растрескивания и деформации.

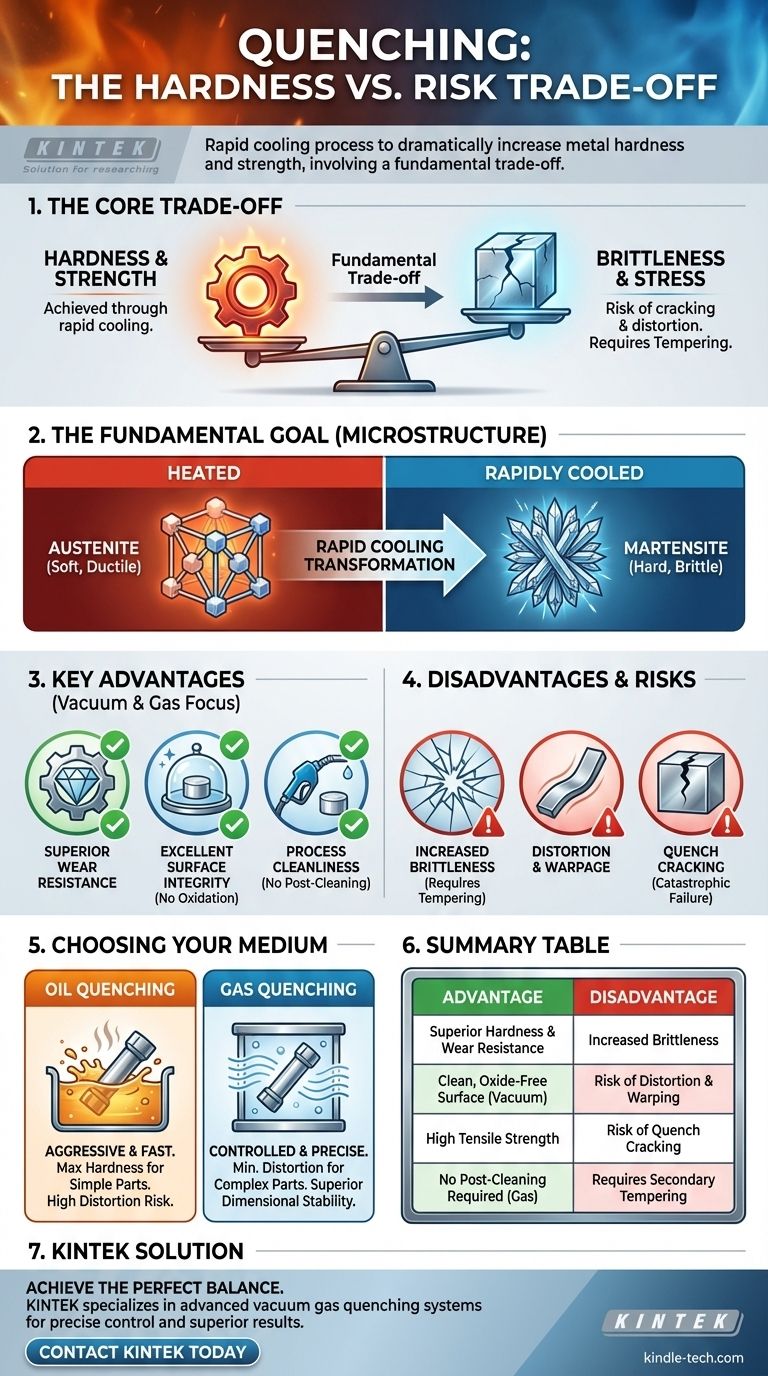

Основная цель: Зачем мы закаливаем

Закалка — это не просто быстрое охлаждение металла; это точный процесс, предназначенный для фиксации определенной желаемой кристаллической структуры, которая в противном случае не существовала бы при комнатной температуре.

Достижение непревзойденной твердости

Основная причина закалки металлического сплава — сделать его значительно более твердым и устойчивым к износу. Это важно для таких компонентов, как шестерни, подшипники, режущие инструменты и конструкционные детали, которые должны выдерживать высокие нагрузки и истирание.

Быстрое охлаждение фиксирует атомную структуру в сильно напряженном, упрочненном состоянии. Этот процесс превращает относительно мягкий кусок стали в материал, способный резать другие металлы.

Преобразование микроструктуры

Когда сталь нагревается, ее внутренняя кристаллическая структура изменяется на форму, называемую аустенитом. При медленном охлаждении она возвращается к более мягким структурам.

Закалка охлаждает сталь настолько быстро, что атомы не успевают перестроиться в свои более мягкие формы. Вместо этого они оказываются запертыми в твердой, хрупкой и сильно напряженной структуре, известной как мартенсит. Это мартенситное превращение является металлургической основой упрочняющего эффекта.

Ключевые преимущества современной закалки

Современная закалка, особенно в вакуумной среде, обеспечивает точный контроль, который дает значительные преимущества помимо простого упрочнения.

Превосходная твердость и износостойкость

Это главное преимущество. Правильно закаленная деталь будет иметь гораздо более высокую поверхностную твердость и предел прочности на растяжение по сравнению с необработанной деталью, что приведет к увеличению срока службы в сложных условиях эксплуатации.

Отличная целостность поверхности

Использование контролируемой атмосферы, например, вакуумной печи, предотвращает нежелательные реакции на поверхности металла. Это приводит к отсутствию окисления (окалина) и отсутствию науглероживания (потеря углерода из поверхностного слоя, что сделало бы его мягче). Готовая деталь яркая, чистая и металлургически целостная от сердцевины до поверхности.

Чистота и эффективность процесса

Вакуумная газовая закалка использует инертные газы, такие как азот или аргон, в качестве охлаждающей среды. Этот процесс исключительно чист, в результате чего детали имеют гладкую поверхность, не требующую последующей очистки, в отличие от деталей, закаленных в масле или других жидкостях.

Понимание недостатков и рисков

Огромные преимущества закалки сопряжены с присущими ей рисками, которыми необходимо тщательно управлять. Чем быстрее охлаждение, тем сильнее упрочняющий эффект, но и выше риск.

Неизбежный компромисс: Повышенная хрупкость

Мартенситная структура, которая делает сталь твердой, также делает ее очень хрупкой. Полностью закаленная, неотпущенная сталь может быть хрупкой, как стекло, и может разбиться при падении или подвергании удару.

Для противодействия этому почти всегда после закалки проводится вторичная термическая обработка, называемая отпуском. Отпуск включает повторный нагрев детали до более низкой температуры для снятия напряжения и восстановления некоторой степени пластичности, снижая хрупкость до приемлемого уровня.

Основная проблема: Деформация и коробление

Быстрое охлаждение никогда не бывает идеально равномерным. Поверхность детали охлаждается быстрее, чем ее сердцевина, а тонкие сечения охлаждаются быстрее, чем толстые. Это дифференциальное охлаждение создает огромное внутреннее напряжение, которое может привести к искажению, короблению или изменению размеров детали.

Катастрофический риск: Закалочные трещины

Если внутренние напряжения, вызванные быстрым охлаждением, превысят предел прочности материала на растяжение, деталь треснет. Это катастрофический отказ, поскольку компонент становится непригодным для использования. Сложная геометрия, острые внутренние углы и чрезмерно агрессивные скорости закалки значительно увеличивают этот риск.

Выбор среды для закалки: Масло против газа

Выбор среды для закалки (вещества, используемого для охлаждения) имеет решающее значение для балансировки эффекта упрочнения с риском деформации и растрескивания.

Случай масляной закалки: Скорость

Масло охлаждает деталь намного быстрее, чем газ. Эта более агрессивная закалка эффективна для достижения максимальной твердости в низколегированных сталях, которые требуют высокой скорости охлаждения для образования мартенсита. Однако эта скорость также увеличивает риск деформации.

Случай газовой закалки: Точность

Высоконапорная газовая закалка обеспечивает более контролируемую, менее резкую скорость охлаждения. Это минимизирует деформацию и риск растрескивания, что идеально подходит для сложных, высокоточных деталей или высоколегированных сталей, которые легко упрочняются. Хотя она медленнее, она производит более чистые детали и обеспечивает превосходную стабильность размеров.

Выбор правильного решения для вашего применения

Выбор правильной стратегии закалки требует баланса между желаемыми свойствами материала и геометрической сложностью детали.

- Если ваш главный приоритет — максимальная твердость простых, прочных деталей: Агрессивная среда, такая как масляная закалка, может быть наиболее эффективным и экономичным выбором.

- Если ваш главный приоритет — стабильность размеров при сложной геометрии: Контролируемый, менее резкий метод, такой как вакуумная газовая закалка, превосходит для минимизации деформации и растрескивания.

- Если ваш главный приоритет — идеальная чистота поверхности без последующей обработки: Вакуумная газовая закалка обеспечивает самый чистый результат, устраняя необходимость в операциях посточистки после закалки.

В конечном счете, успешная термическая обработка — это упражнение в контролируемом преобразовании, обеспечивающее идеальный баланс прочности и вязкости конечного компонента для его предполагаемого назначения.

Сводная таблица:

| Преимущество | Недостаток |

|---|---|

| Превосходная твердость и износостойкость | Повышенная хрупкость |

| Чистая поверхность без оксидов (в вакууме) | Риск деформации и коробления |

| Высокий предел прочности на растяжение | Риск закалочных трещин |

| Не требуется посточистка (газовая закалка) | Требуется вторичный процесс отпуска |

Достигните идеального баланса твердости и вязкости для ваших металлических компонентов.

Закалка — это тонкий процесс, где точность имеет первостепенное значение. Правильное оборудование и опыт имеют решающее значение для максимизации прироста твердости при минимизации рисков растрескивания и деформации.

KINTEK специализируется на передовых лабораторных печах и решениях для термической обработки, включая системы вакуумной газовой закалки. Наше оборудование обеспечивает точный контроль, необходимый для сложной геометрии и высоколегированных сталей, обеспечивая превосходную целостность поверхности и стабильность размеров.

Позвольте нашим экспертам помочь вам оптимизировать процесс термической обработки. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и найти правильное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями