По сути, спекание в твердом состоянии — это термический процесс, используемый для соединения совокупности частиц порошка в прочную, плотную твердую массу. Это достигается путем нагрева при температурах ниже точки плавления материала, полагаясь на движение атомов для устранения пор между частицами и их сплавления. Этот метод имеет основополагающее значение для производства высокоэффективной керамики, такой как оксид алюминия, и уплотнения металлических порошков, где критически важно сохранение химической чистоты.

Основной принцип спекания в твердом состоянии — достижение уплотнения без разжижения. Избегая жидкой фазы, этот процесс обеспечивает беспрецедентный контроль над чистотой конечного материала, его химическим составом и микроскопической структурой, что делает его незаменимым для передовых инженерных применений.

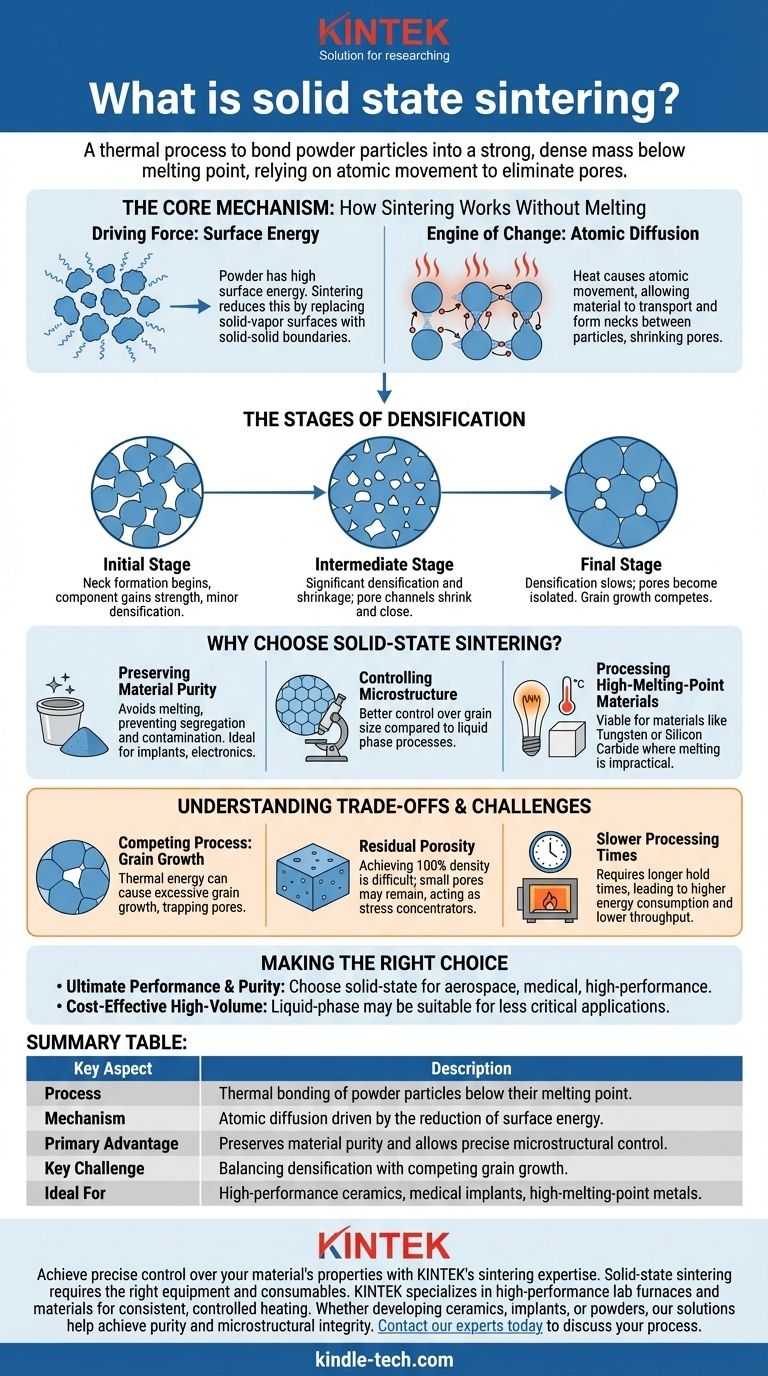

Основной механизм: как происходит спекание без плавления

Чтобы понять спекание в твердом состоянии, необходимо разобраться в двух фундаментальных действующих силах: стремлении уменьшить поверхностную энергию и движении атомов, которое делает это возможным.

Движущая сила: поверхностная энергия

Мелкий порошок имеет огромную площадь поверхности по отношению к своему объему. С термодинамической точки зрения, эта большая площадь поверхности представляет собой состояние высокой энергии. Материал по своей сути нестабилен и «стремится» снизить эту энергию.

Спекание предоставляет системе путь для достижения более низкого, более стабильного энергетического состояния путем устранения границ раздела твердое тело-пар (поверхностей частиц порошка) и замены их границами раздела твердое тело-твердое тело (границами зерен).

Двигатель изменений: атомная диффузия

Тепло обеспечивает энергию для движения атомов. При температурах, значительно ниже точки плавления, атомы в кристаллической решетке не являются статичными; они могут перескакивать с одной позиции на другую. Это движение называется атомной диффузией.

В процессе спекания эта диффузия позволяет материалу перемещаться в точки контакта между частицами, образуя со временем растущие «шейки». По мере расширения этих шеек центры частиц сближаются, поры между ними сжимаются, и весь компонент становится плотнее.

Стадии уплотнения

Процесс обычно протекает в три перекрывающиеся стадии:

- Начальная стадия: соприкасающиеся частицы начинают образовывать шейки. Компонент приобретает значительную прочность, но общее уплотнение (усадку) незначительно.

- Промежуточная стадия: шейки значительно растут, а поры образуют сплошную, взаимосвязанную сеть. Здесь происходит большая часть уплотнения и усадки по мере того, как поры сжимаются и закрываются.

- Конечная стадия: поры становятся изолированными и сферическими. Уплотнение резко замедляется, и начинает доминировать конкурирующий механизм — рост зерен.

Почему выбирают спекание в твердом состоянии?

Инженеры выбирают этот метод, когда свойства конечного компонента не подлежат обсуждению и полностью зависят от целостности исходного материала.

Сохранение чистоты материала

Это главное преимущество. Никогда не расплавляя материал, вы избегаете таких проблем, как сегрегация, при которой различные элементы в сплаве могут разделяться. Это также предотвращает загрязнение, которое может произойти, когда жидкая фаза вступает в реакцию с атмосферой печи или тиглем. Это критически важно для медицинских имплантатов, электронных подложек и оптических компонентов.

Контроль микроструктуры

Механические свойства материала, такие как твердость и прочность, сильно зависят от его микроструктуры, особенно от размера его кристаллических зерен. Спекание в твердом состоянии обеспечивает лучший контроль над конечным размером зерна по сравнению с процессами, включающими жидкую фазу, которые могут привести к быстрому и нежелательному росту зерен.

Обработка материалов с высокой температурой плавления

Для таких материалов, как вольфрам (температура плавления 3422°C) или передовая керамика, такая как карбид кремния, достижение их точки плавления для литья часто непрактично или технологически невозможно. Спекание в твердом состоянии позволяет уплотнять эти материалы до плотных деталей при более достижимых температурах.

Понимание компромиссов и проблем

Несмотря на свои преимущества, спекание в твердом состоянии не лишено трудностей. Процесс представляет собой тонкий баланс между конкурирующими явлениями.

Конкурирующий процесс: рост зерен

Та же тепловая энергия, которая способствует диффузии, необходимой для уплотнения, также способствует росту зерен. Если зерна слишком быстро становятся слишком большими, они могут захватывать поры внутри себя, делая невозможным достижение полной плотности. Конечная цель — максимизировать уплотнение при минимизации роста зерен.

Проблема остаточной пористости

Достижение 100% теоретической плотности с помощью спекания в твердом состоянии чрезвычайно сложно. Небольшое количество остаточной пористости часто неизбежно. Эти поры могут действовать как концентраторы напряжений и места зарождения трещин, потенциально снижая механическую надежность конечной детали.

Более длительное время обработки

Поскольку этот процесс основан на относительно медленном механизме атомной диффузии через твердое тело, он требует более длительной выдержки при высоких температурах по сравнению со спеканием в жидкой фазе. Это приводит к более высокому потреблению энергии и снижению производительности.

Сделайте правильный выбор для вашего применения

Выбор правильного процесса спекания полностью зависит от конечной цели для вашего материала.

- Если ваш основной фокус — максимальная производительность и чистота: Спекание в твердом состоянии является лучшим выбором для таких применений, как аэрокосмические компоненты, керамика медицинского назначения и высокоэффективные режущие инструменты, где целостность материала не может быть скомпрометирована.

- Если ваш основной фокус — экономически эффективное, крупносерийное производство: Спекание в жидкой фазе может быть лучшей альтернативой для применений, где допустимы незначительные изменения в составе и более крупная структура зерен.

- Если вы работаете с материалами с чрезвычайно высокой температурой плавления: Спекание в твердом состоянии часто является единственным технологически жизнеспособным методом уплотнения.

В конечном счете, овладение спеканием в твердом состоянии — это точный контроль тепла и времени, чтобы выиграть гонку между уплотнением и ростом зерен.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Термическое спекание частиц порошка ниже их точки плавления. |

| Механизм | Атомная диффузия, обусловленная уменьшением поверхностной энергии. |

| Основное преимущество | Сохраняет чистоту материала и обеспечивает точный контроль микроструктуры. |

| Ключевая проблема | Балансирование уплотнения с конкурирующим ростом зерен. |

| Идеально подходит для | Высокоэффективная керамика, медицинские имплантаты и металлы с высокой температурой плавления. |

Достигните точного контроля над свойствами вашего материала с помощью опыта KINTEK в области спекания.

Спекание в твердом состоянии — это тонкий процесс, где правильное оборудование и расходные материалы имеют решающее значение для успеха. KINTEK специализируется на высокоэффективных лабораторных печах и материалах, которые обеспечивают постоянный, контролируемый нагрев, необходимый для максимального уплотнения и минимизации роста зерен.

Разрабатываете ли вы передовую керамику, медицинские имплантаты или уплотняете металлические порошки, наши решения разработаны, чтобы помочь вам достичь чистоты и целостности микроструктуры, требуемых вашим применением.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш процесс спекания и помочь вам создать более прочные и надежные материалы.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?