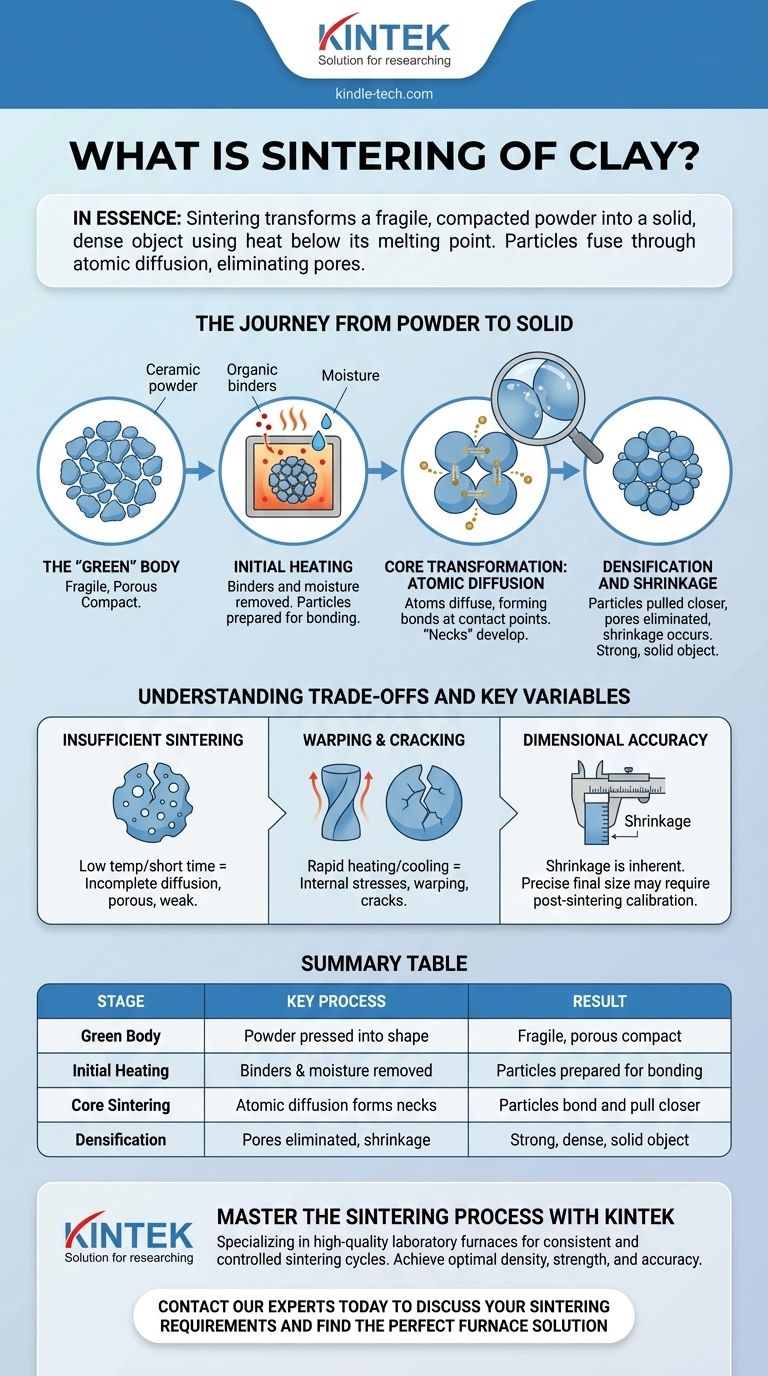

По сути, спекание — это процесс превращения хрупкого, спрессованного порошка в твердый, плотный объект с использованием тепла. Это достигается путем нагрева материала до высокой температуры, но, что крайне важно, ниже его точки плавления. При этой температуре отдельные частицы сплавляются вместе посредством атомной диффузии, устраняя поры между ними и создавая прочную, когерентную массу.

Спекание не является процессом плавления. Вместо этого это твердотельное превращение, при котором тепло и давление заставляют отдельные частицы связываться, систематически удаляя пористость и превращая хрупкое «сырое» тело в прочное, плотное керамическое изделие.

Путь от порошка к твердому телу

Чтобы по-настоящему понять спекание, лучше всего рассматривать его как многоэтапный путь, на котором формованный порошок претерпевает фундаментальное структурное преобразование.

«Сырое» тело: Отправная точка

Процесс начинается с керамического порошка, который часто прессуется в желаемую форму с использованием форм и высокого давления.

Этот первоначальный объект называется «сырым» телом или компактом. Хотя он сохраняет свою форму, он механически слаб, порист и хрупок.

Начальный нагрев: Расчистка пути

По мере нагрева сырого тела в печи первая фаза происходит при более низких температурах.

На этом этапе любая остаточная влага или органические связующие — добавки, используемые для придания формы порошку, — выгорают, подготавливая частицы к прямому контакту.

Основное преобразование: Атомная диффузия

По мере повышения температуры начинается основная часть процесса спекания. Атомы на поверхностях соседних частиц становятся более подвижными.

Эти атомы начинают двигаться, или диффундировать, через границы между частицами. Это создает небольшие «шейки» или связи в каждой точке контакта.

Представьте себе это как набор мыльных пузырей. Когда два пузыря соприкасаются, их стенки сливаются, и они начинают притягиваться друг к другу, уменьшая общее пустое пространство.

Результат: Уплотнение и усадка

По мере роста этих связей центры частиц притягиваются ближе друг к другу. Это систематически устраняет крошечные поры и зазоры, существовавшие в сыром теле.

Это устранение пустот приводит к тому, что весь объект становится более плотным и прочным. Это также приводит к предсказуемому количеству усадки, что является критическим фактором в производстве.

Понимание компромиссов и ключевых переменных

Успешное спекание зависит от точного контроля нескольких факторов. Неправильное управление ими может привести к дефектным или неудачным изделиям.

Недостаточное спекание

Если температура слишком низка или время в печи слишком коротко, процесс диффузии будет неполным.

В результате получается изделие, которое остается пористым, слабым и непригодным для предполагаемой функции.

Деформация и растрескивание

Циклы нагрева и охлаждения должны тщательно контролироваться. Если изделие нагревается или охлаждается слишком быстро, могут возникнуть внутренние напряжения.

Эти напряжения могут привести к деформации объекта или, в более серьезных случаях, к образованию трещин.

Проблема точности размеров

Поскольку спекание по своей природе включает усадку, достижение точных конечных размеров является серьезной проблемой.

Для применений, требующих очень жестких допусков, часто необходим этап калибровки после спекания, когда изделие может быть повторно спрессовано или обработано до своего окончательного, точного размера.

Правильный выбор для вашей цели

Понимание принципов спекания позволяет вам контролировать результат вашего керамического или порошкового проекта.

- Если ваша основная цель — максимальная прочность и плотность: Вы должны убедиться, что изделие достигает оптимальной температуры спекания и выдерживается при ней достаточно долго для полного устранения пор.

- Если ваша основная цель — точная размерная точность: Вы должны тщательно рассчитать скорость усадки материала и спланировать калибровку или механическую обработку после спекания.

- Если вы устраняете неисправность вышедшего из строя изделия: Сначала проверьте его на наличие признаков неполного спекания (пористость и низкая прочность) или на наличие трещин от напряжения, вызванных неправильными циклами нагрева и охлаждения.

В конечном итоге, освоение спекания — это точный контроль тепла и времени для превращения простого порошка в прочный, функциональный объект.

Сводная таблица:

| Этап | Ключевой процесс | Результат |

|---|---|---|

| Сырое тело | Порошок прессуется в форму | Хрупкий, пористый компакт |

| Начальный нагрев | Удаляются связующие и влага | Частицы подготовлены к связыванию |

| Основное спекание | Атомная диффузия образует шейки между частицами | Частицы связываются и притягиваются ближе |

| Уплотнение | Поры устраняются, происходит усадка | Прочный, плотный, твердый объект |

Освойте процесс спекания для вашей лабораторной керамики с KINTEK.

Независимо от того, разрабатываете ли вы новые керамические материалы, устраняете дефекты спекания, такие как деформация или пористость, или вам требуется точный контроль размеров, правильное оборудование имеет решающее значение. KINTEK специализируется на высококачественных лабораторных печах, разработанных для последовательных и контролируемых циклов спекания.

Мы предоставляем надежные инструменты, необходимые для достижения оптимальной плотности, прочности и точности в ваших керамических проектах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к спеканию и найти идеальное решение для печи для вашей лаборатории.

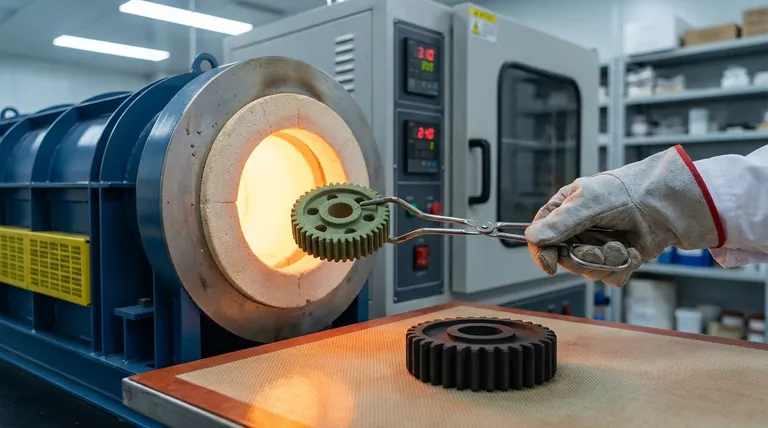

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Каковы продукты пиролиза древесины? Руководство по выходу биоугля, биомасла и синтез-газа