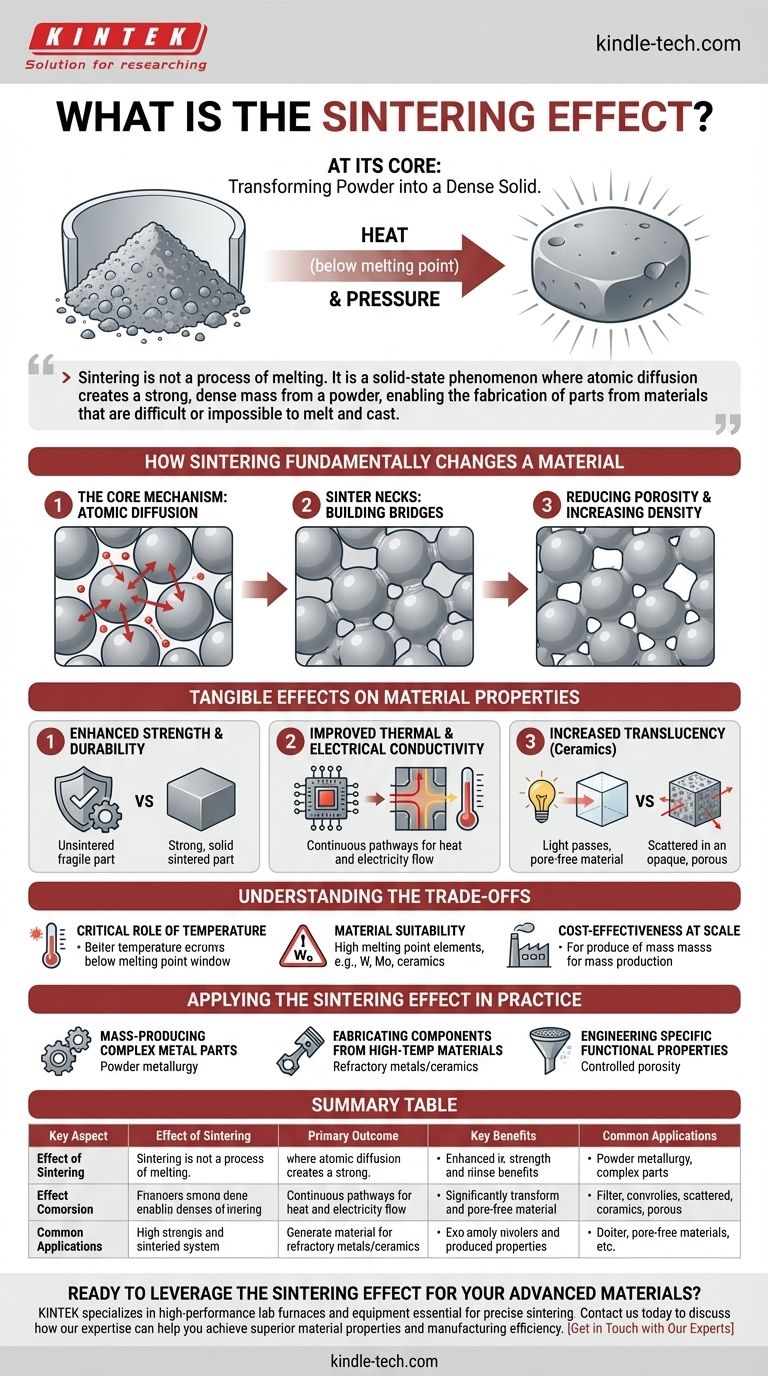

По своей сути, эффект спекания — это превращение совокупности отдельных частиц порошка в единый, твердый и плотный объект. Это достигается путем применения тепла, а иногда и давления при температуре ниже точки плавления материала, что заставляет атомы сплавлять частицы вместе, значительно увеличивая прочность и целостность материала при одновременном уменьшении внутренних пустот.

Спекание — это не процесс плавления. Это твердофазное явление, при котором атомная диффузия создает прочную, плотную массу из порошка, что позволяет изготавливать детали из материалов, которые трудно или невозможно расплавить и отлить.

Как спекание фундаментально изменяет материал

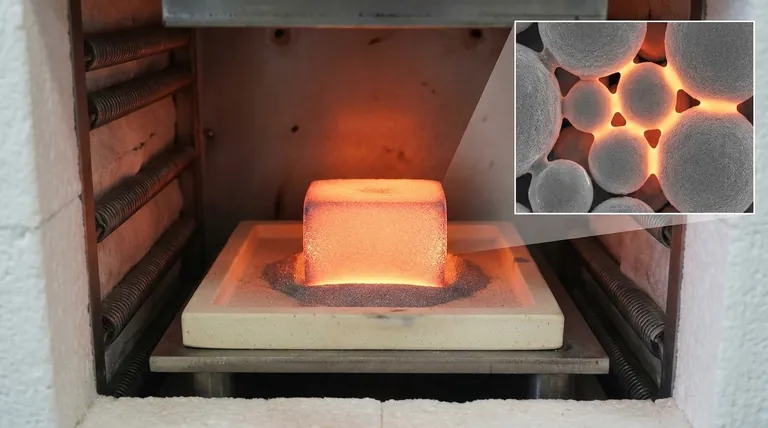

Эффект спекания является прямым результатом изменений, происходящих на микроскопическом уровне. Понимание этого механизма является ключом к оценке его влияния на конечный продукт.

Основной механизм: атомная диффузия

Спекание работает потому, что атомы в твердых частицах не статичны. При нагревании они получают энергию и начинают мигрировать через границы, где частицы соприкасаются.

Это атомное движение эффективно строит мостики, или "шейки спекания", между соседними частицами. Эти мостики со временем растут, сплавляя отдельные зерна в непрерывную, взаимосвязанную сеть.

Снижение пористости и увеличение плотности

Контейнер с порошком в основном состоит из пустого пространства, или пористости. По мере образования и роста шеек спекания они притягивают частицы ближе друг к другу.

Этот процесс систематически уменьшает и устраняет пустоты между частицами. Прямым результатом является значительное увеличение общей плотности материала.

Развитие структурной прочности

Неспеченный, спрессованный порошок (часто называемый "сырым телом") хрупок и легко крошится. Эффект спекания придает детали окончательную прочность и долговечность.

Сплавляя частицы в цельный кусок, процесс создает прочную структуру, способную выдерживать механические нагрузки.

Ощутимые эффекты на свойства материала

Микроскопические изменения, вызванные спеканием, приводят к мощным и желаемым макроскопическим эффектам, что делает его критически важным производственным процессом для передовых материалов.

Повышенная прочность и долговечность

Это основная цель спекания. Устраняя пористость и создавая единую твердую массу, полученная деталь становится значительно прочнее и устойчивее к разрушению, чем ее неспеченная форма.

Улучшенная тепло- и электропроводность

Воздушные зазоры и пустоты внутри материала являются отличными изоляторами. Устраняя эту пористость, спекание создает более прямой и непрерывный путь для прохождения тепла и электричества.

Это делает спеченные детали высокоэффективными в приложениях, требующих эффективного теплоотвода или электрических характеристик.

Повышенная прозрачность

В керамических материалах внутренние поры являются основной причиной их непрозрачности. Эти пустоты рассеивают свет во всех направлениях.

Устраняя эти поры, спекание позволяет свету проходить через материал с меньшими помехами, что приводит к более полупрозрачному или даже прозрачному конечному продукту.

Понимание компромиссов

Хотя эффект спекания является мощным, он не является универсальным решением. Его применение специфично и требует тщательного контроля.

Критическая роль температуры

Спекание происходит в точном температурном окне ниже точки плавления.

Слишком мало тепла приводит к слабым связям и хрупкой детали. Слишком много тепла может вызвать нежелательный рост зерен, деформацию или частичное плавление, что может ухудшить конечные свойства материала.

Пригодность материала

Процесс наиболее ценен для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам, молибден и многие передовые керамики.

Для этих материалов плавление и литье часто непрактичны или невозможны, что делает спекание основным методом формирования плотных, прочных компонентов.

Экономическая эффективность в масштабе

Настройка процесса спекания может потребовать значительных инвестиций. Однако для массового производства небольших, сложных деталей он становится чрезвычайно экономически эффективным.

Он позволяет создавать сложные, "необрабатываемые" геометрии с высокой повторяемостью, устраняя необходимость в дорогостоящих операциях вторичной обработки.

Применение эффекта спекания на практике

Выбор использования спекания полностью зависит от вашего материала и производственных целей.

- Если ваша основная цель — массовое производство сложных металлических деталей: Спекание (порошковая металлургия) является идеальным методом для создания высокоточных и повторяемых деталей с заданной формой при низкой стоимости за единицу.

- Если ваша основная цель — изготовление компонентов из высокотемпературных материалов: Спекание часто является единственным жизнеспособным процессом для формирования прочных, плотных деталей из керамики или тугоплавких металлов, таких как вольфрам.

- Если ваша основная цель — разработка специфических функциональных свойств: Спекание позволяет точно контролировать конечную плотность, что делает его идеальным для создания фильтров, катализаторов или самосмазывающихся подшипников с контролируемой пористостью.

В конечном счете, эффект спекания является фундаментальным инструментом для разработки передовых материалов от уровня частиц вверх для достижения свойств, которые иначе недостижимы.

Сводная таблица:

| Ключевой аспект | Эффект спекания |

|---|---|

| Процесс | Сплавляет частицы порошка с использованием тепла (ниже точки плавления) |

| Основной результат | Создает твердую, плотную массу из порошка |

| Ключевые преимущества | Повышенная прочность, сниженная пористость, улучшенная тепло- и электропроводность |

| Типичные применения | Детали порошковой металлургии, передовая керамика, тугоплавкие металлы |

Готовы использовать эффект спекания для ваших передовых материалов?

KINTEK специализируется на предоставлении высокопроизводительных лабораторных печей и оборудования, необходимых для точных и эффективных процессов спекания. Независимо от того, разрабатываете ли вы новые керамические компоненты, производите сложные металлические детали методом порошковой металлургии или работаете с тугоплавкими металлами, наши решения обеспечивают точный контроль температуры и однородность, критически важные для успеха.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходных свойств материалов и эффективности производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Какие условия обеспечивает вакуумная горячая прессовка для спекания Al2O3/ZrO2? Достижение 1550°C и 30 МПа для уплотнения

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?