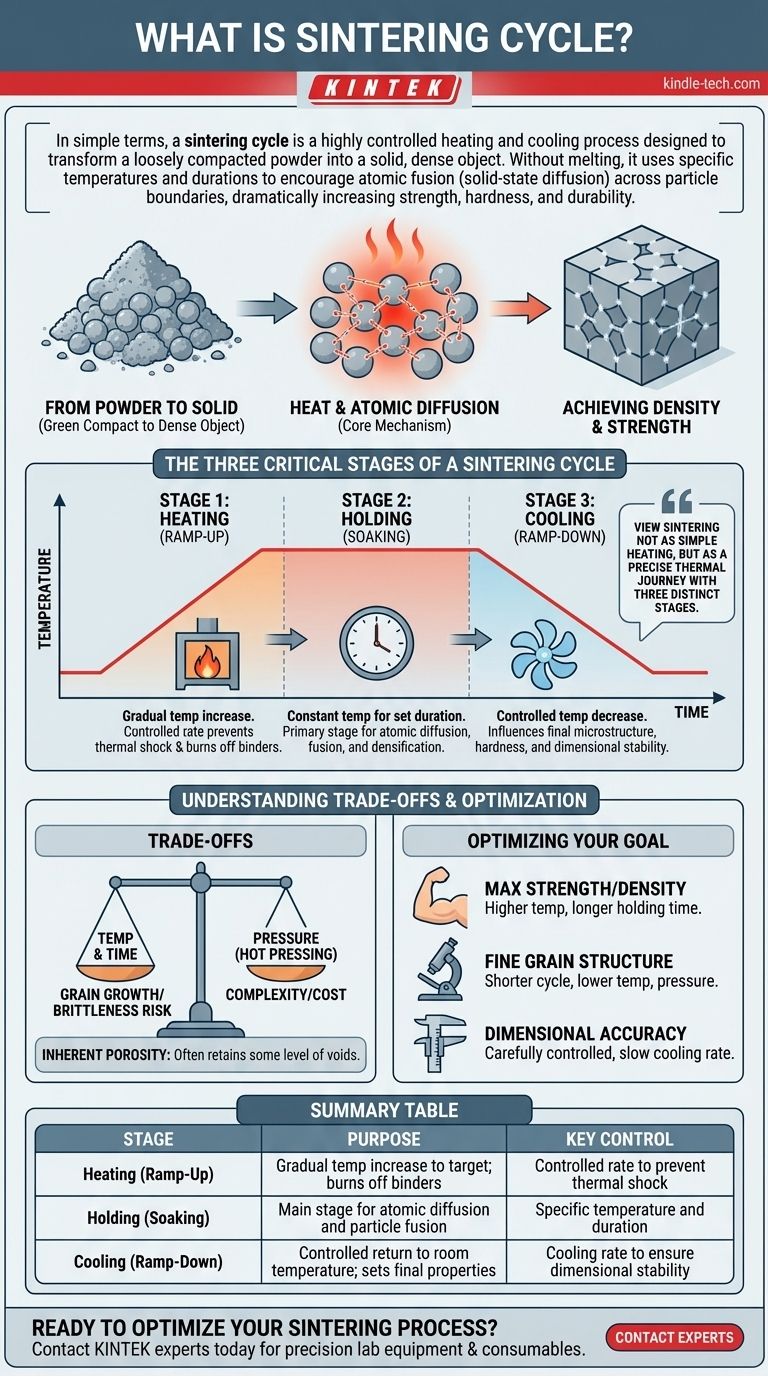

Проще говоря, цикл спекания — это строго контролируемый процесс нагрева и охлаждения, предназначенный для превращения рыхло спрессованного порошка в твердый, плотный объект. Не расплавляя основной материал, цикл использует определенные температуры и продолжительность для стимулирования сплавления атомов через границы частиц. Эта твердофазная диффузия сваривает частицы вместе, значительно увеличивая прочность, твердость и долговечность материала.

Ключевое понимание заключается в том, чтобы рассматривать спекание не как простой нагрев, а как точное термическое путешествие с тремя различными стадиями: контролируемый подъем температуры, определенная выдержка при температуре и тщательно управляемое охлаждение. Каждая стадия играет жизненно важную роль в сплавлении частиц и достижении окончательных, желаемых свойств материала.

Основной механизм: как работает спекание

От порошка к твердому телу

Процесс начинается с массы мелких частиц — обычно металла, керамики или пластика, — которые часто прессуются в желаемую форму. Этот первоначальный объект известен как «сырец» и является хрупким, с значительным пустым пространством, или пористостью, между частицами.

Роль тепла

Цикл спекания вводит тепловую энергию. Эта энергия не плавит материал, но возбуждает атомы, давая им подвижность для перемещения.

Атомная диффузия

При высоких температурах цикла спекания атомы мигрируют через границы, где соприкасаются отдельные частицы. Этот процесс, называемый твердофазной диффузией, образует «шейки» или мостики между соседними частицами.

Достижение плотности и прочности

По мере роста этих шеек они притягивают частицы ближе друг к другу, уменьшая пустоты между ними. Вся масса уплотняется и сплавляется в единое, когерентное целое с механическими свойствами, значительно превосходящими свойства исходного порошка.

Три критические стадии цикла спекания

Успешный результат зависит от тщательного контроля каждой фазы термического цикла.

Стадия 1: Нагрев (подъем температуры)

Температура печи постепенно повышается до целевой температуры спекания. Это должно происходить с контролируемой скоростью, чтобы предотвратить термический шок, который может привести к растрескиванию детали. Эта стадия также служит для чистого выжигания любых смазочных материалов или связующих веществ, используемых на начальной стадии уплотнения.

Стадия 2: Выдержка (отжиг)

Материал выдерживается при постоянной, определенной температуре спекания в течение заданного времени. В течение этого периода «отжига» происходит большая часть атомной диффузии. Это основная стадия, на которой частицы сплавляются, пористость уменьшается, а деталь приобретает прочность и плотность.

Стадия 3: Охлаждение (снижение температуры)

Наконец, температура медленно и целенаправленно снижается до комнатной. Скорость охлаждения так же критична, как и скорость нагрева, поскольку она влияет на окончательную микроструктуру, твердость и размерную стабильность готового компонента.

Понимание компромиссов

Эффективность цикла спекания определяется балансом конкурирующих факторов.

Температура против времени

Более высокая температура спекания может ускорить диффузию и сократить необходимое время выдержки. Однако это также увеличивает затраты энергии и риск нежелательного роста зерен, что иногда может сделать материал более хрупким.

Влияние давления

Некоторые циклы спекания применяют внешнее давление во время нагрева (процесс, известный как горячее прессование). Это позволяет достичь более высокой конечной плотности при более низких температурах, но значительно усложняет и удорожает оборудование и процесс.

Присущая пористость

Хотя спекание значительно увеличивает плотность, оно редко устраняет все пустоты. Большинство спеченных деталей сохраняют некоторый уровень остаточной пористости, которую необходимо учитывать в инженерных приложениях. Процесс идеален для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден, где традиционное литье непрактично.

Оптимизация цикла для вашей цели

Идеальный цикл спекания всегда адаптируется к материалу и желаемому результату для конечной детали.

- Если ваша основная цель — максимальная прочность и плотность: Вам потребуется цикл с более высокой температурой спекания и более длительным временем выдержки для максимальной атомной диффузии.

- Если ваша основная цель — сохранение мелкозернистой структуры: Предпочтительным подходом является более короткий цикл при более низкой температуре, иногда с приложенным давлением.

- Если ваша основная цель — точность размеров: Чрезвычайно важна тщательно контролируемая, более медленная скорость охлаждения для предотвращения деформации и минимизации внутренних напряжений.

Освоение цикла спекания заключается в точном балансировании времени, температуры и давления для формирования конечных свойств материала, начиная с уровня частиц.

Сводная таблица:

| Стадия | Назначение | Ключевой контроль |

|---|---|---|

| Нагрев (подъем температуры) | Постепенное повышение температуры до целевой; выжигание связующих веществ | Контролируемая скорость для предотвращения термического шока |

| Выдержка (отжиг) | Основная стадия для атомной диффузии и сплавления частиц | Определенная температура и продолжительность |

| Охлаждение (снижение температуры) | Контролируемое возвращение к комнатной температуре; установление окончательных свойств | Скорость охлаждения для обеспечения размерной стабильности |

Готовы оптимизировать процесс спекания для получения более прочных и долговечных деталей?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании для спекания. Наши печи и расходные материалы разработаны для обеспечения точного контроля температуры и однородности, необходимых для ваших материалов. Независимо от того, работаете ли вы с металлами, керамикой или другими порошками, мы можем помочь вам достичь максимальной плотности, прочности и точности размеров.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Каковы преимущества трубчатых печей? Обеспечение превосходного контроля температуры и атмосферы

- Каковы преимущества трубчатой печи? Достижение превосходной равномерности и контроля температуры

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Из какого материала изготавливаются муфельные трубки? Выбор правильного материала для успешной работы при высоких температурах