Проще говоря, закалочная печь — это специализированное промышленное оборудование, предназначенное не только для нагрева материалов, таких как металлические сплавы, но и для их последующего чрезвычайно быстрого и точного охлаждения. Этот процесс, известный как закалка, является критически важным этапом термообработки, используемым для фиксации желаемых свойств материала, в первую очередь твердости и прочности. Это достигается за счет быстрого изменения внутренней кристаллической структуры металла до того, как он успеет перейти в более мягкое состояние.

Закалочная печь, по сути, является инструментом для контролируемого термического удара. Ее основная ценность заключается в способности управлять фазой быстрого охлаждения цикла термообработки, которая в конечном итоге определяет конечные механические свойства заготовки.

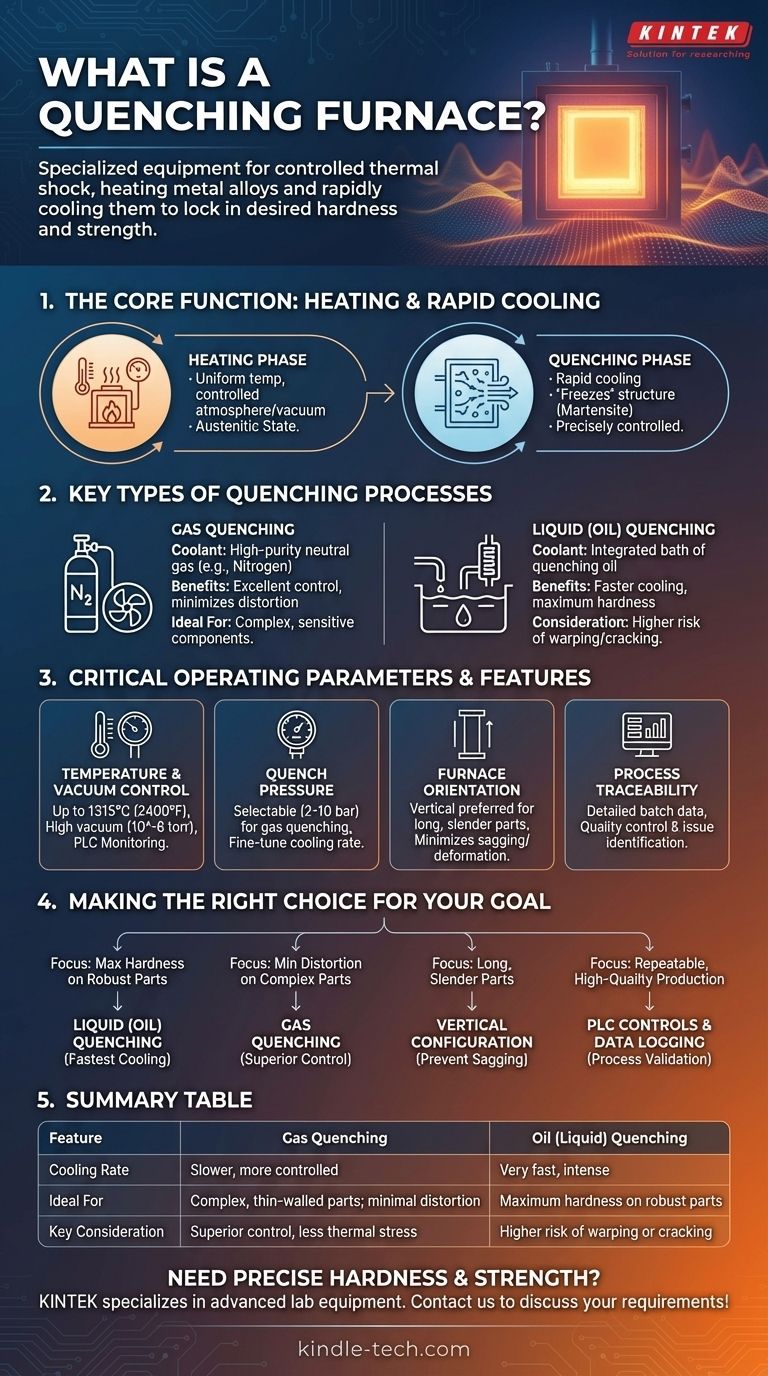

Основная функция: от нагрева до быстрого охлаждения

Вся цель закалочной печи сосредоточена вокруг двухэтапного процесса. Фаза нагрева важна, но фаза закалки определяет оборудование и результат.

Фаза нагрева

Прежде чем произойдет закалка, заготовка должна быть нагрета до определенной, равномерной температуры. Это часто делается в вакууме или контролируемой атмосфере для предотвращения окисления и обеспечения того, чтобы материал находился в правильном аустенитном состоянии, готовом к трансформации.

Фаза закалки

Это критический этап. После достижения целевой температуры заготовка подвергается быстрому охлаждению. Это «замораживает» внутреннюю структуру материала в упрочненном состоянии, например, мартенсите. Скорость и среда этого процесса охлаждения точно контролируются печью.

Основные типы закалочных процессов

Хотя цель всегда состоит в быстром охлаждении, метод может значительно различаться в зависимости от материала и желаемого результата. Два основных метода в современных вакуумных печах — это газовая и жидкостная закалка.

Газовая закалка

При газовой закалке горячая заготовка охлаждается путем подачи высокочистого нейтрального газа, такого как азот, под высоким давлением. Печь циркулирует этот газ для быстрого и равномерного отвода тепла.

Этот метод обеспечивает превосходный контроль над скоростью охлаждения и минимизирует риск деформации деталей, что делает его идеальным для сложных или чувствительных компонентов.

Жидкостная (масляная) закалка

Жидкостная закалка включает перемещение нагретой заготовки из вакуумной камеры в интегрированную ванну с закалочным маслом. Это обеспечивает гораздо более высокую скорость охлаждения по сравнению с газом.

Хотя этот метод очень эффективен для достижения максимальной твердости, термический удар более сильный, что может увеличить риск коробления или растрескивания некоторых деталей. Эти печи часто включают конденсаторы для улавливания и рециркуляции паров масла.

Критические рабочие параметры и характеристики

Современные закалочные печи — это сложные системы, определяемые точностью управления и надежностью конструкции.

Контроль температуры и вакуума

Эти печи работают при высоких температурах, часто до 1315°C (2400°F), поддерживая высокий вакуум в диапазоне 10^-6 торр. Программируемый логический контроллер (ПЛК) обычно управляет системой, отслеживая температуру в режиме реального времени для обеспечения точности процесса.

Давление закалки

Для газовых закалочных печей давление газа является ключевой переменной. Оно часто выбирается в диапазоне от 2 бар до 10 бар, что позволяет операторам точно настраивать скорость охлаждения в зависимости от конкретных требований заготовки.

Ориентация печи

Физическая компоновка печи является критически важным выбором конструкции. Вертикальная печь часто предпочтительна для длинных, тонких деталей, таких как валы или стержни, поскольку подвешивание детали вертикально минимизирует риск провисания и деформации во время интенсивного цикла нагрева.

Прослеживаемость процесса

Современные системы позволяют операторам регистрировать подробную информацию о партии, такую как номера деталей и параметры процесса. Эти данные имеют решающее значение для контроля качества, обеспечивая точный мониторинг и быстрое выявление любых проблем.

Сделайте правильный выбор для вашей цели

Выбор подходящего процесса закалки — это критическое решение, основанное на конкретных целях для готового компонента.

- Если ваш основной акцент делается на достижении максимальной твердости прочных деталей: Жидкостная (масляная) закалка обеспечивает самую быструю скорость охлаждения для обеспечения полного мартенситного превращения.

- Если ваш основной акцент делается на минимизации искажений на сложных или тонкостенных деталях: Газовая закалка обеспечивает превосходный контроль над скоростью охлаждения, снижая термические напряжения.

- Если ваш основной акцент делается на обработке длинных, тонких деталей, таких как валы или пластины: Вертикальная конфигурация печи необходима для предотвращения деформации, вызванной гравитацией, при высоких температурах.

- Если ваш основной акцент делается на обеспечении повторяемого, высококачественного производства: Печь со встроенными ПЛК-управлением и возможностями ведения журнала данных является обязательным условием для проверки процесса и прослеживаемости.

В конечном счете, правильная закалочная печь — это та, которая обеспечивает точный и повторяемый контроль над циклом охлаждения для вашего конкретного применения.

Сводная таблица:

| Характеристика | Газовая закалка | Масляная (жидкостная) закалка |

|---|---|---|

| Скорость охлаждения | Медленнее, более контролируемая | Очень быстрая, интенсивная |

| Идеально подходит для | Сложные, тонкостенные детали; минимальные искажения | Максимальная твердость на прочных деталях |

| Ключевое соображение | Превосходный контроль, меньше термических напряжений | Более высокий риск коробления или растрескивания |

Нужно добиться точной твердости и прочности ваших металлических компонентов? KINTEK специализируется на передовом лабораторном оборудовании, включая закалочные печи для надежной термообработки. Наши эксперты помогут вам выбрать правильную систему — будь то газовая или масляная закалка — чтобы обеспечить повторяемые, высококачественные результаты для конкретных материалов и применений вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваши требования!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов