По своей сути, закалочный отжиг — это специфический процесс термообработки, который включает нагрев металла до высокой температуры для создания однородного твердого раствора, а затем его быстрое охлаждение, или «закалку», чтобы зафиксировать эту структуру. В отличие от традиционного отжига, который использует медленное охлаждение для достижения максимальной мягкости и снятия напряжений, закалочный отжиг использует быстрое охлаждение для сохранения определенного металлургического состояния, которое улучшает такие свойства, как коррозионная стойкость, или подготавливает материал к последующему упрочнению.

Закалочный отжиг — это специализированный процесс, чаще всего применяемый к аустенитным нержавеющим сталям и некоторым алюминиевым сплавам. Цель состоит не просто в том, чтобы размягчить металл, а в том, чтобы растворить и удержать определенные легирующие элементы в твердом растворе, что критически важно для восстановления коррозионной стойкости или обеспечения дисперсионного твердения.

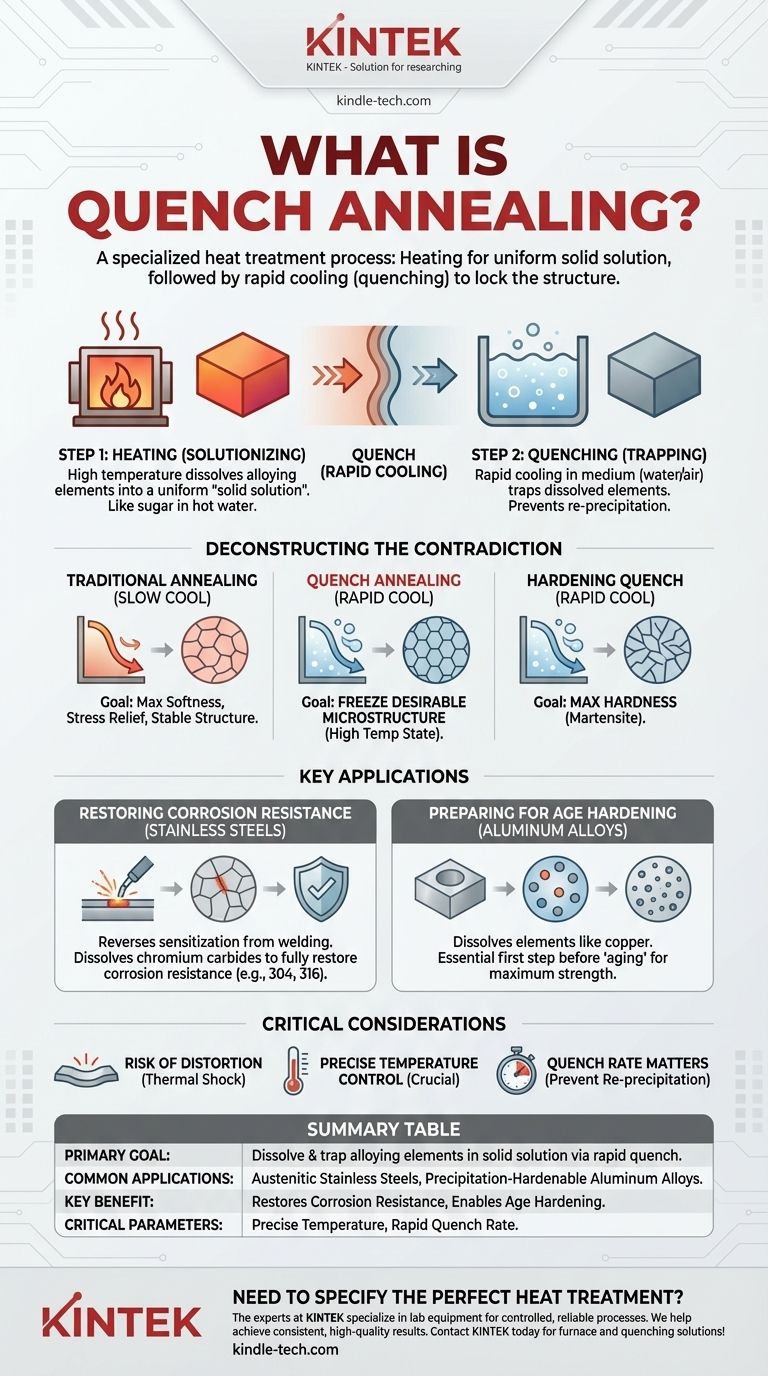

Деконструкция «противоречия»: отжиг против закалки

Термин «закалочный отжиг» может показаться противоречивым. Понимание различных целей его составных частей — отжига и закалки — проясняет его уникальное назначение.

Цель традиционного отжига (медленное охлаждение)

Стандартный процесс отжига, как описано в большинстве учебников, включает нагрев материала, а затем его медленное охлаждение.

Это медленное охлаждение позволяет внутренней структуре металла реорганизоваться в наиболее стабильное, низкоэнергетическое состояние. Основными результатами являются снижение твердости, повышение пластичности и снятие внутренних напряжений.

Цель закалки для упрочнения (быстрое охлаждение)

Напротив, закалка синонимична быстрому охлаждению. При применении к средне- или высокоуглеродистым сталям эта экстремальная скорость охлаждения удерживает углерод, образуя очень твердую, хрупкую структуру, называемую мартенситом. Здесь закалка является инструментом для максимального увеличения твердости.

Как закалочный отжиг устраняет разрыв

Закалочный отжиг заимствует высокотемпературный нагрев из отжига и быстрое охлаждение из закалки, но по совершенно иной причине.

Он не стремится к абсолютной мягкости полного отжига или экстремальной твердости мартенситной закалки. Вместо этого он использует закалку для замораживания желаемой микроструктуры, которая стабильна только при высоких температурах.

Основной механизм: создание и удержание твердого раствора

Эффективность закалочного отжига зависит от контроля поведения легирующих элементов в кристаллической решетке металла. Процесс состоит из двух критических этапов.

Шаг 1: Нагрев для растворения элементов (гомогенизация)

Материал нагревается до определенной температуры, при которой определенные легирующие элементы или фазы (например, карбиды хрома в нержавеющей стали) полностью растворяются в основном металле.

Это создает однородную, однофазную структуру, известную как твердый раствор. Представьте себе, как сахар полностью растворяется в горячей воде — при этой температуре все представляет собой единую однородную жидкость.

Шаг 2: Закалка для удержания раствора

При быстром охлаждении в среде, такой как вода или принудительный воздух, растворенные элементы не успевают снова выделиться из раствора.

Они остаются запертыми, или «пересыщенными», в кристаллической структуре металла при комнатной температуре. Это сохраняет однородный химический состав, достигнутый на стадии нагрева, предотвращая образование нежелательных фаз.

Ключевые применения и их «почему»

Закалочный отжиг не является универсальным процессом. Он применяется к конкретным семействам сплавов для решения определенных проблем.

Восстановление коррозионной стойкости нержавеющих сталей

Это наиболее распространенное применение. Во время сварки или другой высокотемпературной обработки аустенитных нержавеющих сталей (например, 304, 316) хром может соединяться с углеродом на границах зерен. Этот процесс, называемый сенсибилизацией, истощает окружающую область хрома и делает сталь уязвимой для коррозии.

Закалочный отжиг (часто называемый отжигом на твердый раствор в этом контексте) повторно нагревает сталь для растворения этих вредных карбидов хрома. Затем закалка предотвращает их повторное образование, полностью восстанавливая коррозионную стойкость материала.

Подготовка алюминиевых сплавов к дисперсионному твердению

Для некоторых алюминиевых сплавов закалочный отжиг является первым из двух этапов процесса упрочнения. Он растворяет легирующие элементы, такие как медь, в твердом растворе.

Закалка удерживает эти элементы в пересыщенном состоянии. Второй процесс нагрева при более низкой температуре, называемый старением, затем позволяет этим элементам выделиться в виде микроскопических частиц, которые значительно увеличивают прочность и твердость сплава.

Понимание компромиссов и критических параметров

Хотя закалочный отжиг является мощным методом, он требует точного контроля и не лишен рисков.

Риск деформации

Быстрое охлаждение с высокой температуры является термическим шоком. Это может вызвать значительные внутренние напряжения, приводящие к короблению или деформации, особенно в тонких или сложных по форме деталях. Для поддержания стабильности размеров может потребоваться оснастка.

Контроль температуры имеет решающее значение

Температура гомогенизации должна быть точной. Если она слишком низкая, нежелательные фазы не растворятся полностью. Если она слишком высокая, зерна металла могут чрезмерно увеличиться, что ухудшит его механические свойства.

Скорость закалки имеет значение

Охлаждение должно быть достаточно быстрым, чтобы предотвратить повторное выделение нежелательных фаз. Выбор среды закалки — вода, полимер или воздух — зависит от толщины сплава и его специфических металлургических требований. Недостаточная скорость закалки сведет на нет всю цель процесса.

Правильный выбор для вашей цели

Выбор правильного термического процесса полностью зависит от вашего материала и желаемого результата.

- Если ваша основная цель — восстановление коррозионной стойкости изготовленной аустенитной нержавеющей стали: Закалочный отжиг (термообработка на твердый раствор) является правильным и необходимым процессом для устранения сенсибилизации.

- Если ваша основная цель — подготовка упрочняемого старением алюминиевого сплава для достижения максимальной прочности: Закалочный отжиг является важным первым шагом перед окончательной обработкой старением.

- Если ваша основная цель — просто размягчить стандартную сталь, улучшить ее обрабатываемость и снять напряжения: Традиционный отжиг с медленным охлаждением является подходящим выбором, а не закалочный отжиг.

В конечном итоге, выбор правильной термообработки заключается в манипулировании внутренней структурой материала для достижения конкретной инженерной цели.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Растворение и удержание легирующих элементов в твердом растворе посредством быстрого охлаждения (закалки). |

| Распространенные применения | Аустенитные нержавеющие стали (например, 304, 316), упрочняемые старением алюминиевые сплавы. |

| Ключевое преимущество | Восстанавливает коррозионную стойкость, предотвращает сенсибилизацию, обеспечивает последующее дисперсионное твердение. |

| Критические параметры | Точная температура гомогенизации, высокая скорость закалки (вода, полимер или воздух). |

| Распространенная альтернатива | Традиционный отжиг (медленное охлаждение для мягкости и снятия напряжений). |

Нужно подобрать идеальную термообработку для ваших материалов?

Закалочный отжиг — это точный процесс, критически важный для достижения оптимальных свойств материала, таких как коррозионная стойкость и прочность. Эксперты KINTEK специализируются на предоставлении лабораторного оборудования и расходных материалов, необходимых для контролируемых, надежных процессов термообработки.

Мы помогаем таким лабораториям, как ваша, достигать стабильных, высококачественных результатов. Позвольте нам помочь вам в выборе подходящей печи и растворов для закалки для вашего конкретного сплава и применения.

Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашей лаборатории в термообработке!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки