По сути, плазменное напыление полимеров — это вакуумный процесс, в котором используется активированный газ, или плазма, для разложения молекулы-предшественника (мономера) и осаждения ее на поверхности в виде высокоспециализированной, сверхтонкой полимерной пленки. В отличие от традиционной покраски или окунания, эта технология «выращивает» полимерный слой непосредственно на детали, в результате чего покрытие приобретает принципиально иные и часто превосходящие свойства.

Основная проблема традиционных полимерных покрытий заключается в достижении идеальной адгезии и безупречной отделки, особенно на сложных формах или чувствительных материалах. Плазменное напыление решает эту проблему путем создания полимерной пленки с молекулярного уровня, формируя исключительно тонкий, однородный и прочно сцепленный слой, который невозможно получить иным способом.

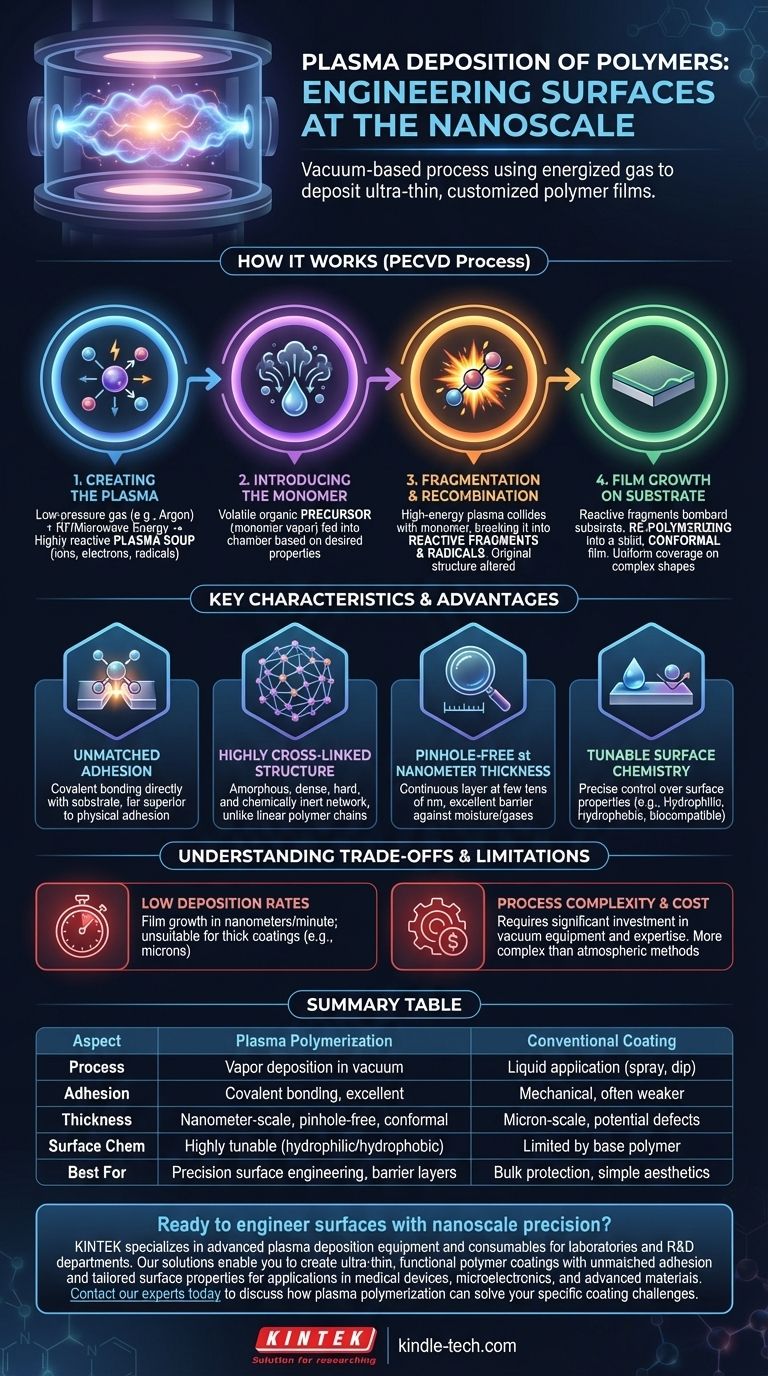

Как работает процесс плазменного напыления

В основе своей плазменное напыление является формой плазмохимического осаждения из газовой фазы (PECVD), специально адаптированной для создания полимероподобных пленок. Весь процесс происходит внутри контролируемой вакуумной камеры.

Шаг 1: Создание плазмы

В камеру подается газ с низким давлением, обычно инертный, такой как аргон. Затем подается энергия радиочастотного (РЧ) или микроволнового диапазона, которая отрывает электроны от атомов газа. Это создает высокореактивную смесь ионов, электронов, свободных радикалов и нейтральных молекул, известную как плазма, которую часто называют четвертым состоянием вещества.

Шаг 2: Введение мономера

Затем в камеру в виде пара подается летучий органический предшественник — мономер. Этот мономер выбирается на основе желаемых химических свойств конечного покрытия. Например, мономер, содержащий фтор, может использоваться для создания гидрофобной (водоотталкивающей) поверхности.

Шаг 3: Фрагментация и рекомбинация

Высокоэнергетическая плазма сталкивается с молекулами мономера, расщепляя их на более мелкие, высокореактивные фрагменты и радикалы. Это ключевой шаг, который отличает плазменные полимеры от обычных; исходная структура мономера фундаментально изменяется.

Шаг 4: Рост пленки на подложке

Эти реактивные фрагменты бомбардируют целевой объект (подложку), который был помещен в камеру. Они вступают в реакцию как с поверхностью подложки, так и друг с другом, реполимеризуясь в твердую пленку. Этот процесс «роста» гарантирует, что покрытие является конформным, то есть равномерно покрывает даже сложные трехмерные геометрии.

Ключевые характеристики плазменных полимеров

Уникальный способ формирования плазменных полимеров придает им особый набор свойств, отсутствующих у их традиционных аналогов.

Непревзойденная адгезия

Начальная плазменная среда эффективно «очищает» и активирует поверхность подложки на молекулярном уровне. По мере роста пленка образует прочные ковалентные связи непосредственно с подложкой, что обеспечивает адгезию, намного превосходящую адгезию физически нанесенных покрытий.

Высокосшитая структура

В отличие от длинных линейных цепей типичного полимера, такого как полиэтилен, плазменно-напыленный полимер представляет собой аморфную, сильно сшитую сеть. Представьте себе запутанную трехмерную паутину вместо параллельных нитей спагетти. Эта структура делает пленки очень плотными, твердыми и химически инертными.

Отсутствие пор при нанометровой толщине

Поскольку пленка наращивается из паровой фазы, она может образовывать полностью сплошной слой без пор при толщине всего в несколько десятков нанометров. Это критически важно для таких применений, как создание барьерных покрытий от влаги или газов.

Настраиваемая химия поверхности

Тщательно подбирая газ-мономер и регулируя параметры процесса, такие как мощность и давление, инженеры могут точно настраивать конечные свойства поверхности. Можно создавать поверхности, которые являются чрезвычайно гидрофильными (притягивающими воду), гидрофобными (водоотталкивающими) или обладают специфическими химическими функциональными группами для связывания с белками или клетками.

Понимание компромиссов и ограничений

Несмотря на свою мощь, плазменное напыление не является универсальным решением. Его уникальная природа сопряжена с определенными компромиссами, которые делают его непригодным для некоторых применений.

Низкая скорость осаждения

Это процесс высокой точности, а не массового нанесения. Рост пленки измеряется нанометрами в минуту, что делает его непрактичным для создания толстых покрытий (например, несколько микрометров или более). Это исключительно технология тонких пленок.

Сложность и стоимость процесса

Плазменное напыление требует значительных капиталовложений в вакуумные камеры, источники питания и системы управления. Процесс сложнее в эксплуатации и масштабировании по сравнению с простыми атмосферными методами, такими как распыление или окунание.

Химия пленки не равна химии мономера

Важно понимать, что нанесенная пленка не сохраняет химическую структуру исходного мономера. Плазма перемешивает молекулы. Например, напыление пленки из гексанового мономера не приводит к образованию пленки «полигексана», а скорее к гидрированной аморфной углеродной пленке (a-C:H) с соотношением C:H, зависящим от условий процесса. Это может быть преимуществом для создания новых материалов, но недостатком, если требуется сохранение определенной полимерной химии.

Когда выбирать плазменную полимеризацию

Ваше решение об использовании плазменного напыления должно основываться на конкретной цели поверхностной инженерии, которую не могут достичь традиционные методы.

- Если ваша основная цель — создание передовых биосовместимых поверхностей: Используйте плазменное напыление для точного добавления функциональных групп, которые способствуют или препятствуют прилипанию клеток для медицинских имплантатов, биосенсоров или посуды для культивирования клеток.

- Если ваша основная цель — барьерная защита чувствительных компонентов: Этот метод идеально подходит для создания сверхтонких, беспоровых гидрофобных покрытий, защищающих микроэлектронику или оптику от влаги без добавления объема.

- Если ваша основная цель — изменение поверхностной энергии для управления жидкостями: Плазменное напыление незаменимо для создания высококонтролируемых гидрофильных или гидрофобных поверхностей для микрофлюидных устройств, самоочищающихся тканей или антизапотевающих применений.

- Если ваша основная цель — простое, толстое защитное покрытие: Этот метод не подходит; рассмотрите традиционные методы, такие как порошковое покрытие, покраска или электродное покрытие, которые лучше подходят для нанесения основного материала.

В конечном счете, плазменная полимеризация — это мощный инструмент для инженерии поверхностей со свойствами, которые определяются их наноразмерной структурой, а не только их основным материалом.

Сводная таблица:

| Аспект | Плазменная полимеризация | Традиционное покрытие |

|---|---|---|

| Процесс | Осаждение из паровой фазы в вакуумной камере | Нанесение жидкости (распыление, окунание) |

| Адгезия | Ковалентная связь, превосходная | Механическая, часто слабее |

| Толщина и однородность | Нанометровый масштаб, без пор, конформное | Микрометровый масштаб, потенциальные дефекты |

| Химия поверхности | Высоко настраиваемая (гидрофильная/гидрофобная) | Ограничена химией основного полимера |

| Лучше всего подходит для | Прецизионная поверхностная инженерия, барьерные слои | Массовая защита, простая эстетика |

Готовы проектировать поверхности с нанометровой точностью?

KINTEK специализируется на передовом оборудовании и расходных материалах для плазменного напыления для лабораторий и отделов исследований и разработок. Наши решения позволяют создавать сверхтонкие функциональные полимерные покрытия с непревзойденной адгезией и настраиваемыми свойствами поверхности для применения в медицинских устройствах, микроэлектронике и передовых материалах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как плазменная полимеризация может решить ваши конкретные задачи по нанесению покрытий.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения