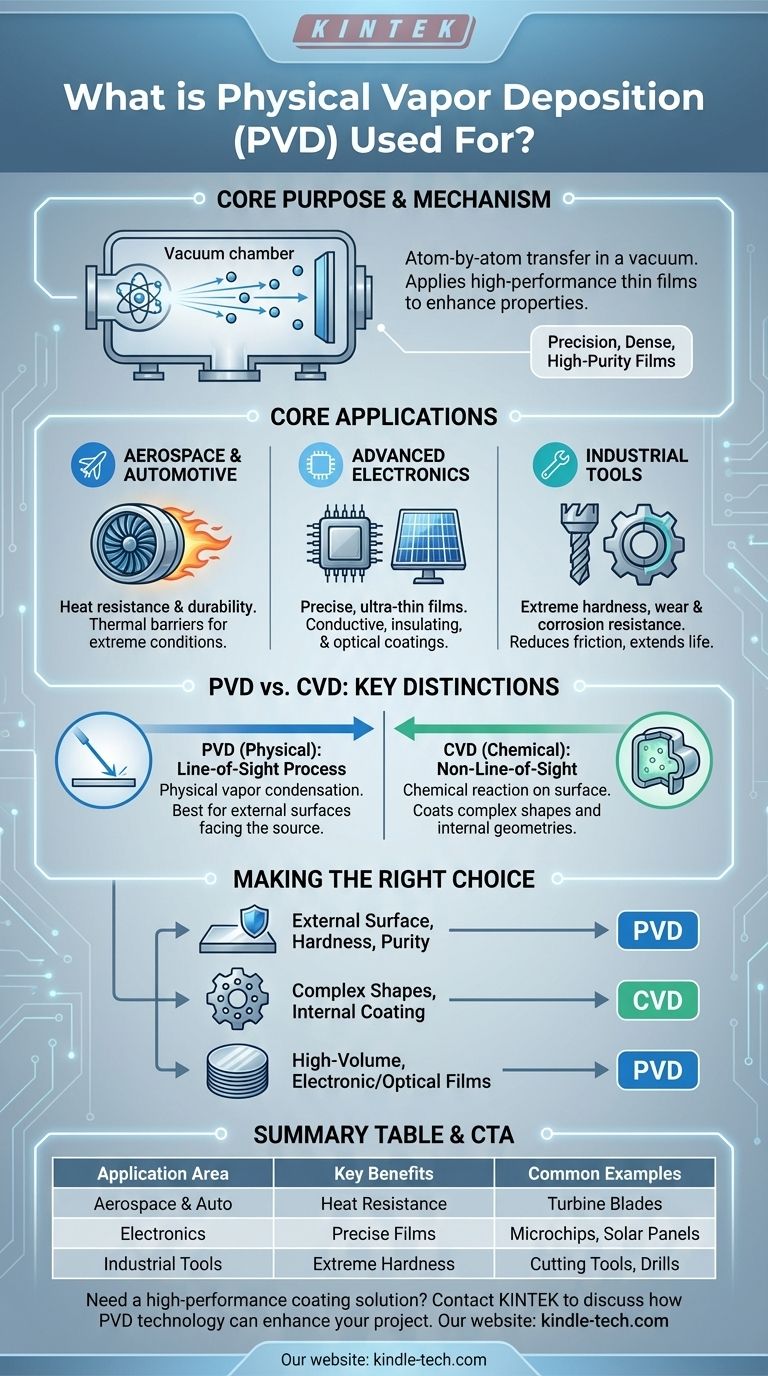

По своей сути, физическое осаждение из паровой фазы (PVD) используется для нанесения высокоэффективных тонких пленок и покрытий на поверхности. Этот процесс улучшает свойства объекта, такие как его долговечность, устойчивость к износу и температуре, или его оптические характеристики. Ключевые области применения включают покрытие аэрокосмических компонентов, производство полупроводников и солнечных панелей, а также создание твердых, коррозионностойких слоев на промышленных инструментах.

Основное назначение PVD — физическая передача материала покрытия атом за атомом в вакуумной среде. Такая точность позволяет создавать чрезвычайно тонкие, плотные и высокочистые пленки, которые невозможно получить с помощью обычных методов, таких как покраска или гальваническое покрытие.

Основные области применения PVD

Физическое осаждение из паровой фазы выбирается, когда производительность и свойства поверхности компонента критически важны для его функционирования. Процесс ценится за его способность создавать исключительно высококачественные покрытия.

Улучшение аэрокосмических и автомобильных компонентов

В аэрокосмической отрасли компоненты подвергаются воздействию экстремальных температур и механических напряжений. PVD используется для нанесения плотных, термостойких керамических покрытий, которые действуют как тепловые барьеры.

Это значительно увеличивает долговечность и срок службы деталей двигателей, лопаток турбин и других критически важных элементов, работающих в условиях высоких температур.

Производство передовой электроники

Полупроводниковая и солнечная промышленность зависят от точного нанесения ультратонких пленок с определенными оптическими или электрическими свойствами. PVD является краеугольным камнем этого производственного процесса.

Он используется для нанесения проводящих и изолирующих слоев на микросхемы или для нанесения антибликовых покрытий на солнечные панели, что максимизирует их эффективность в преобразовании света в энергию.

Укрепление инструментов и оборудования

Для режущих инструментов, сверл и форм, используемых в суровых промышленных условиях, износ и коррозия являются основными причинами выхода из строя. PVD предлагает решение, нанося сверхтвердые покрытия с низким коэффициентом трения.

Эти покрытия, часто более твердые, чем сама инструментальная сталь, значительно уменьшают износ, предотвращают коррозию и позволяют оборудованию работать на более высоких скоростях и в течение более длительных периодов без обслуживания.

Понимание ключевых отличий

Хотя PVD является мощным инструментом, важно понимать его характеристики в контексте. Наиболее распространенной альтернативой является химическое осаждение из паровой фазы (CVD), и их различия подчеркивают специфические преимущества PVD.

«Физический» процесс

Название «Физическое осаждение из паровой фазы» описывает его механизм. Материал покрытия физически превращается в пар — часто путем испарения (как кипение) или распыления (как атомная пескоструйная обработка) — без химической реакции.

Затем этот пар движется по прямой линии через вакуум и конденсируется на целевом объекте, образуя тонкую пленку.

Ограничение прямой видимости

Поскольку испаренный материал движется по прямой линии, PVD является процессом прямой видимости. Это означает, что он исключительно хорошо подходит для покрытия поверхностей, которые непосредственно обращены к источнику пара.

Однако он менее эффективен для покрытия внутренних частей сложных форм или скрытых поверхностей, поскольку эти области находятся в «тени» и не могут быть достигнуты паром.

Химическая альтернатива (CVD)

Напротив, химическое осаждение из паровой фазы (CVD) использует химические реакции на поверхности подложки для образования покрытия. В камеру вводятся газы-прекурсоры, которые затем реагируют, осаждая желаемую пленку.

Поскольку этот процесс основан на заполнении газом всей камеры, CVD является процессом без прямой видимости. Он превосходно подходит для получения высокооднородных покрытий на всех поверхностях объекта, включая сложные внутренние геометрии.

Правильный выбор для вашей цели

Выбор правильного метода осаждения полностью зависит от геометрии компонента и желаемых свойств конечного покрытия.

- Если ваша основная цель — нанесение чрезвычайно твердого, чистого или термостойкого покрытия на внешнюю поверхность: PVD — лучший выбор благодаря его точности и высококачественным результатам в приложениях прямой видимости.

- Если ваша основная цель — создание идеально однородного покрытия на объекте со сложными формами, отверстиями или внутренними каналами: CVD — лучший метод благодаря его характеру без прямой видимости.

- Если ваша основная цель — крупносерийное производство оптических или электронных пленок на подложках, таких как стекло или пластины: PVD является устоявшимся, эффективным и высококонтролируемым промышленным стандартом.

В конечном итоге, выбор между этими технологиями требует четкого понимания вашего материала, формы вашего компонента и конкретного повышения производительности, которое вам необходимо достичь.

Сводная таблица:

| Область применения | Ключевые преимущества PVD | Типичные примеры |

|---|---|---|

| Аэрокосмическая и автомобильная промышленность | Термостойкость, долговечность в экстремальных условиях | Лопатки турбин, компоненты двигателей |

| Электроника и полупроводники | Точные, ультратонкие пленки для проводимости и оптики | Микросхемы, солнечные панели |

| Промышленные инструменты и оборудование | Чрезвычайная твердость, износостойкость и коррозионная стойкость | Режущие инструменты, сверла, пресс-формы |

Нужно высокоэффективное решение для покрытия вашего лабораторного оборудования или компонентов? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах. Разрабатываете ли вы передовые материалы или нуждаетесь в долговечных покрытиях для своих инструментов, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как технология PVD может повысить производительность и долговечность вашего проекта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству