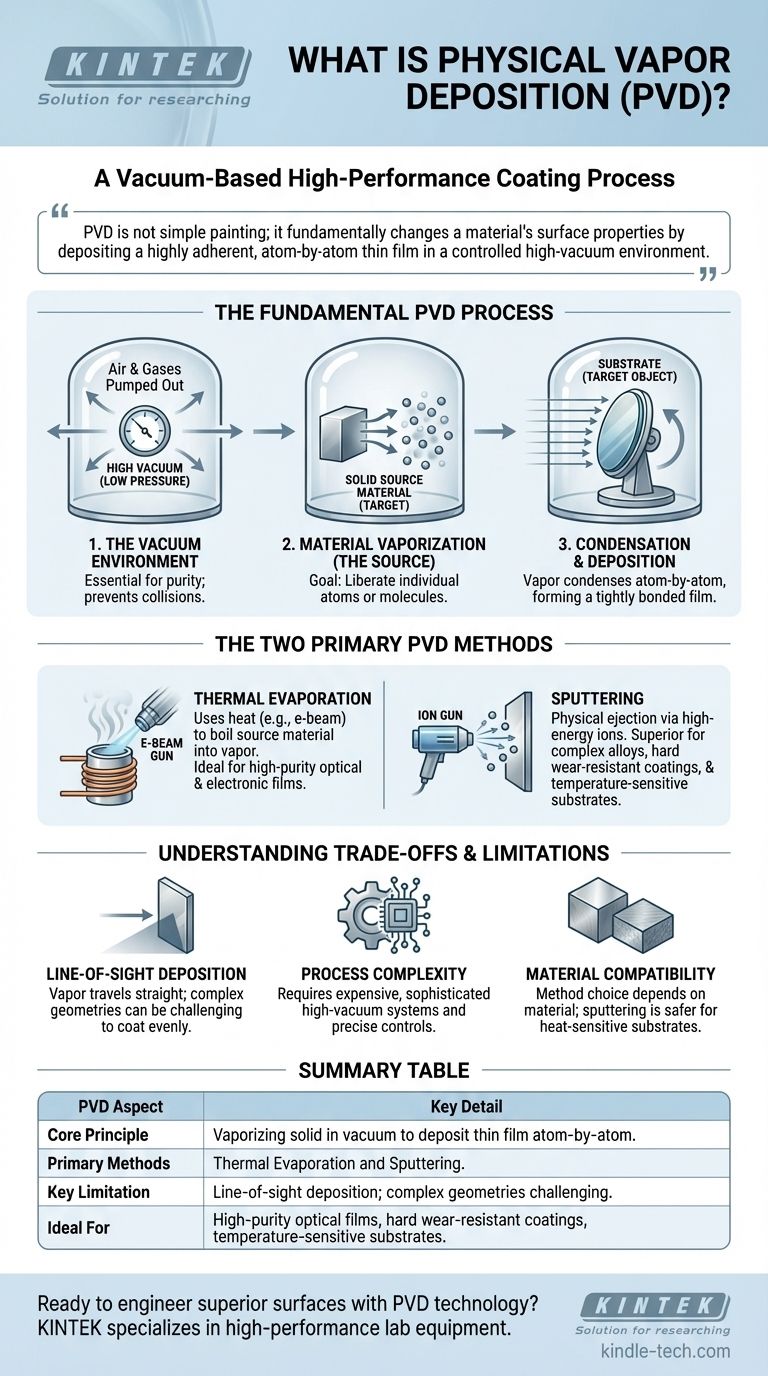

По сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытий в вакууме, при котором на поверхность наносится тонкая высокоэффективная пленка. Метод работает путем преобразования твердого исходного материала в пар, который затем проходит через вакуум и конденсируется на целевом объекте, формируя покрытие атом за атомом.

PVD — это не просто процесс покраски или гальванизации; это сложная технология, которая фундаментально изменяет поверхностные свойства материала путем осаждения высокоадгезионной, атом за атомом тонкой пленки в контролируемой высоковакуумной среде.

Как фундаментально работает процесс PVD

Процесс PVD, независимо от используемого конкретного метода, состоит из трех критически важных этапов, проводимых внутри вакуумной камеры. Эта среда необходима для чистоты и качества конечного покрытия.

Вакуумная среда

Сначала весь воздух и другие газы откачиваются из камеры осаждения для создания глубокого вакуума. Эта чрезвычайно низконапорная среда критически важна, поскольку она предотвращает столкновение атомов испаренного покрытия с молекулами воздуха на их пути к подложке.

Испарение материала (источник)

Твердый исходный материал, известный как мишень, превращается в пар. Это основной этап, который определяет различные типы PVD. Цель состоит в том, чтобы высвободить отдельные атомы или молекулы из твердого материала, чтобы их можно было транспортировать.

Конденсация и осаждение

Испаренные атомы движутся по прямой линии через вакуумную камеру и ударяются о поверхность покрываемого компонента, который называется подложкой. При контакте с более холодной подложкой пар конденсируется обратно в твердое состояние, образуя тонкую, плотную и прочно связанную пленку. Приспособления часто вращают детали для обеспечения равномерного покрытия на сложных 3D-поверхностях.

Два основных метода PVD

Хотя принцип один и тот же, способ испарения материала создает две различные и распространенные категории PVD.

Термическое испарение

Этот метод использует тепло для превращения исходного материала в пар. Твердый материал нагревается в тигле до тех пор, пока он буквально не закипит и не испарится.

Распространенной и точной формой этого является электронно-лучевое испарение, при котором высокоэнергетический электронный луч фокусируется на целевом материале, заставляя его испаряться с контролируемой скоростью. Это часто используется для создания высокочистых оптических и электронных пленок.

Распыление

Распыление не зависит от тепла для испарения материала. Вместо этого это процесс физического выброса.

Высокоэнергетические ионы (обычно из инертного газа, такого как аргон) ускоряются и ударяются о целевой материал. Удар обладает достаточной энергией, чтобы физически выбить атомы с поверхности мишени, направляя их к подложке, где они образуют покрытие.

Понимание компромиссов и ограничений

PVD — это мощная технология, но важно понимать ее эксплуатационные ограничения, чтобы применять ее правильно.

Осаждение по прямой видимости

Испаренные атомы движутся по прямой линии от источника к подложке. Это означает, что PVD — это процесс "прямой видимости". Любая поверхность, не подвергающаяся прямому воздействию источника пара, не будет покрыта, что может быть проблемой для компонентов со сложной геометрией, отверстиями или глубокими углублениями.

Сложность процесса

Системы PVD требуют высоковакуумных камер, сложных источников питания и точного управления. Это делает оборудование дорогим, а процесс более сложным по сравнению с обычными методами нанесения покрытий, такими как покраска или гальванизация.

Совместимость материалов

Выбор метода PVD часто определяется осаждаемым материалом. Некоторые сплавы или соединения могут разлагаться при высоких температурах, необходимых для термического испарения, что делает распыление единственным жизнеспособным вариантом.

Правильный выбор для вашего применения

Выбор правильного метода PVD полностью зависит от желаемых свойств конечного покрытия и природы материала подложки.

- Если ваша основная цель — высокочистые оптические или электронные пленки: Термическое испарение часто обеспечивает самое чистое и контролируемое осаждение для этих чувствительных применений.

- Если ваша основная цель — твердое, плотное и износостойкое покрытие: Распыление обычно превосходит по качеству осаждение сложных сплавов и соединений, используемых для инструментов и аэрокосмических компонентов.

- Если ваша основная цель — покрытие термочувствительного материала: Распыление может выполняться при более низких температурах, чем термическое испарение, что делает его более безопасным выбором для пластиков или других чувствительных подложек.

Понимая эти основные принципы, вы можете эффективно использовать PVD для создания высокоэффективных поверхностей, адаптированных к вашим конкретным техническим потребностям.

Сводная таблица:

| Аспект PVD | Ключевая деталь |

|---|---|

| Основной принцип | Испарение твердого материала в вакууме для осаждения тонкой пленки атом за атомом. |

| Основные методы | Термическое испарение и распыление. |

| Ключевое ограничение | Осаждение по прямой видимости; сложные геометрии могут быть проблемой. |

| Идеально для | Высокочистые оптические пленки, твердые износостойкие покрытия и термочувствительные подложки. |

Готовы создавать превосходные поверхности с помощью технологии PVD? KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая решения для передовых процессов нанесения покрытий. Наш опыт поможет вам выбрать правильный метод PVD для вашего конкретного применения, обеспечивая долговечность и точность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в области покрытий и материаловедения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок