Короче говоря, термообработка в азотной среде — это процесс, при котором металлическая деталь нагревается и охлаждается внутри герметичной печи, заполненной азотом. Эта азотная среда действует как защитный экран, вытесняя кислород и влагу из воздуха, которые в противном случае вступали бы в реакцию с горячим металлом. Это предотвращает нежелательные изменения поверхности, такие как окалинообразование (окисление) и обезуглероживание, гарантируя, что конечный продукт соответствует точным стандартам качества и производительности.

Основная цель использования азотной среды — переход от «неконтролируемого» нагрева на воздухе к «контролируемому» нагреву в предсказуемой среде. Этот контроль является ключом к достижению стабильных, высококачественных результатов, снижению дефектов и повышению эффективности всего производственного процесса.

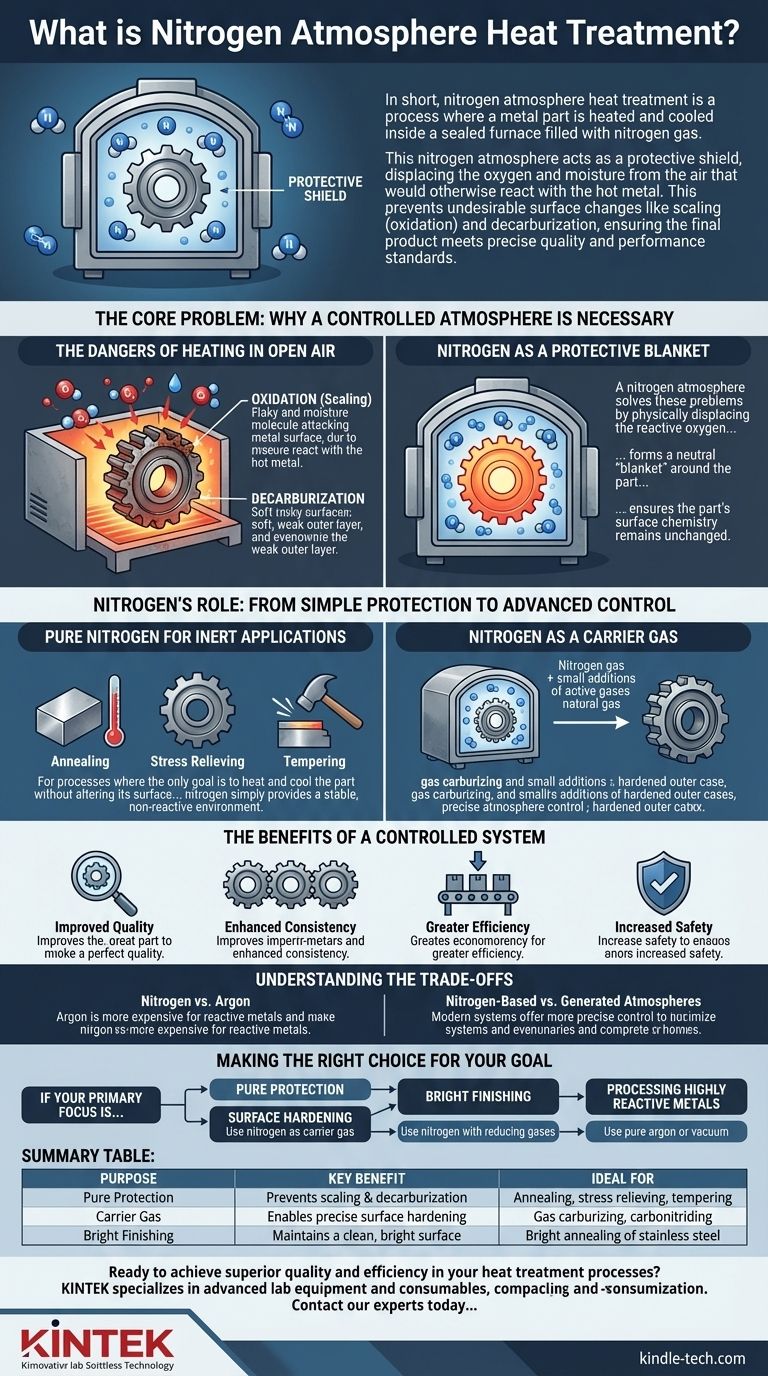

Основная проблема: почему необходима контролируемая среда

Чтобы понять ценность азотной среды, сначала нужно понять проблемы, возникающие при нагреве стали на открытом воздухе. Металл, особенно сталь, очень реактивен при повышенных температурах.

Опасности нагрева на открытом воздухе

Когда вы нагреваете сталь в обычной печи, использующей окружающий воздух, на ее поверхности происходят две разрушительные химические реакции.

Первая — это окисление. Кислород в воздухе вступает в реакцию с железом, образуя хрупкий, шелушащийся слой оксида железа, известный как окалина. Эту окалину необходимо удалять позже, что увеличивает затраты и может повредить чистоту поверхности и точность размеров детали.

Вторая — это обезуглероживание. Углерод внутри стали — критически важный элемент для ее твердости и прочности — может вступать в реакцию с кислородом и выводиться с поверхности. Это оставляет мягкий, слабый внешний слой, который серьезно ухудшает характеристики таких компонентов, как шестерни, подшипники и инструменты.

Азот как защитное одеяло

Азотная среда решает эти проблемы, физически вытесняя реактивный кислород. Поскольку азот в основном инертен и не вступает в реакцию со сталью при типичных температурах термообработки, он образует нейтральное «одеяло» вокруг детали.

Работая в герметичной печи, продуваемой азотом чистотой не менее 99%, вы эффективно исключаете из уравнения кислород и влагу. Это гарантирует, что химия поверхности детали останется неизменной во время таких процессов, как отжиг, нормализация или снятие внутренних напряжений.

Роль азота: от простой защиты до расширенного контроля

Хотя чистый азот отлично подходит для простой защиты, его наиболее мощное применение в современном производстве — в качестве базового или «транспортного» газа для более сложных, химически активных сред.

Чистый азот для инертных применений

Для процессов, единственная цель которых — нагреть и охладить деталь без изменения ее поверхности, идеально подходит чистая азотная среда. К ним относятся:

- Отжиг: Смягчение металла для облегчения его механической обработки.

- Снятие внутренних напряжений: Снижение внутренних напряжений, возникающих при производстве или сварке.

- Закалка (отпуск): Повышение прочности ранее закаленной детали.

В этих случаях азот просто обеспечивает стабильную, нереактивную среду.

Азот в качестве транспортного газа

Для процессов, предназначенных для целенаправленного изменения поверхности стали, таких как поверхностное упрочнение, азот служит транспортным газом. Другие «активные» газы точно дозируются в поток азота для создания специфической реактивной среды.

Ярким примером является газовое науглероживание. Здесь в азотную среду добавляется небольшое контролируемое количество газа, богатого углеродом (например, природного газа или пропана). Азот переносит этот активный газ на поверхность стали, где углерод диффундирует в деталь, создавая твердую, износостойкую внешнюю оболочку. Это распространено при производстве высокопроизводительных шестерен и подшипников.

Преимущества контролируемой системы

Использование системы на основе азота дает значительные преимущества:

- Улучшенное качество: Устраняет поверхностные дефекты, такие как окалина и обезуглероживание, что приводит к более высокой квалификации продукции.

- Повышенная согласованность: Автоматическое управление газом гарантирует, что каждая деталь в каждой партии обрабатывается одинаково, обеспечивая повторяемые результаты.

- Повышенная эффективность: Сокращает или устраняет необходимость в дорогостоящих и трудоемких операциях постобработки и очистки.

- Повышенная безопасность: Азот используется для продувки печей от легковоспламеняющихся газов до и после циклов обработки, повышая безопасность эксплуатации.

Понимание компромиссов

Хотя азотные среды обеспечивают превосходный контроль, важно понимать контекст и альтернативы.

Азот против Аргона

Аргон — еще один инертный газ, который можно использовать для защитных сред. Однако аргон значительно дороже азота. Его использование обычно ограничивается высокореактивными металлами, такими как титан или некоторые специальные нержавеющие стали, которые могут образовывать нитриды (реакция с азотом) при высоких температурах. Для подавляющего большинства стальных применений азот является гораздо более экономичным выбором.

Азотные среды против сгенерированных сред

Традиционно в печах использовались «генераторы» для создания защитной среды путем неполного сжигания природного газа для получения смеси азота, монооксида углерода и водорода.

- Эндотермические среды богаты восстановительными газами и используются для науглероживания.

- Экзотермические среды более бедны и используются для яркого отжига.

Современные системы все чаще предпочитают подачу чистого азота в сочетании с синтетическими добавками других газов. Этот подход «азот-метанол» или «азот-природный газ» обеспечивает гораздо более точный и повторяемый контроль над химическим потенциалом среды, чем может обеспечить традиционный генератор.

Стоимость контроля

Основной компромисс — это первоначальные инвестиции. Герметичная печь, способная поддерживать контролируемую среду, а также сопутствующие системы подачи газа и управления, являются более сложными и дорогими, чем простая печь с открытым воздухом. Однако эти инвестиции часто быстро окупаются за счет снижения процента брака, исключения вторичных операций и выпуска более ценной продукции.

Выбор правильного варианта в зависимости от цели

Выбор правильной среды полностью зависит от материала и желаемого результата термообработки.

- Если ваша основная цель — простой снятие напряжений или отжиг углеродистых сталей: Чистая азотная среда обеспечивает превосходную экономичную защиту от окисления.

- Если ваша основная цель — поверхностное упрочнение, такое как науглероживание или нитроцементация: Используйте азот в качестве транспортного газа с точными добавками активных углеводородных и аммиачных газов для превосходного контроля глубины науглероженного слоя и твердости.

- Если ваша основная цель — получение «яркой» отделки стали: Необходима азотная среда с небольшими контролируемыми добавками восстановительных газов, таких как водород или монооксид углерода, чтобы предотвратить любое потускнение поверхности.

- Если ваша основная цель — обработка высокореактивных металлов, таких как титан: Требуется чистый аргон или высокий вакуум, чтобы предотвратить любую реакцию с самим защитным газом.

В конечном счете, контроль атмосферы печи является основополагающим для достижения точности и повторяемости в современной металлургии.

Сводная таблица:

| Цель | Ключевое преимущество | Идеально подходит для |

|---|---|---|

| Чистая защита | Предотвращает окалинообразование и обезуглероживание | Отжиг, снятие напряжений, закалка (отпуск) |

| Транспортный газ | Обеспечивает точное поверхностное упрочнение | Газовое науглероживание, нитроцементация |

| Яркая отделка | Поддерживает чистую, яркую поверхность | Яркий отжиг нержавеющей стали |

Готовы достичь превосходного качества и эффективности в ваших процессах термообработки?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предоставляя точные печные системы и опыт, необходимые для внедрения термообработки в азотной среде. Независимо от того, обрабатываете ли вы углеродистую сталь, нержавеющую сталь или другие сплавы, наши решения помогут вам устранить дефекты, повысить согласованность и увеличить объем производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем адаптировать решение для ваших конкретных лабораторных и производственных нужд.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Каково назначение инертной атмосферы? Руководство по защите ваших материалов и процессов

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности