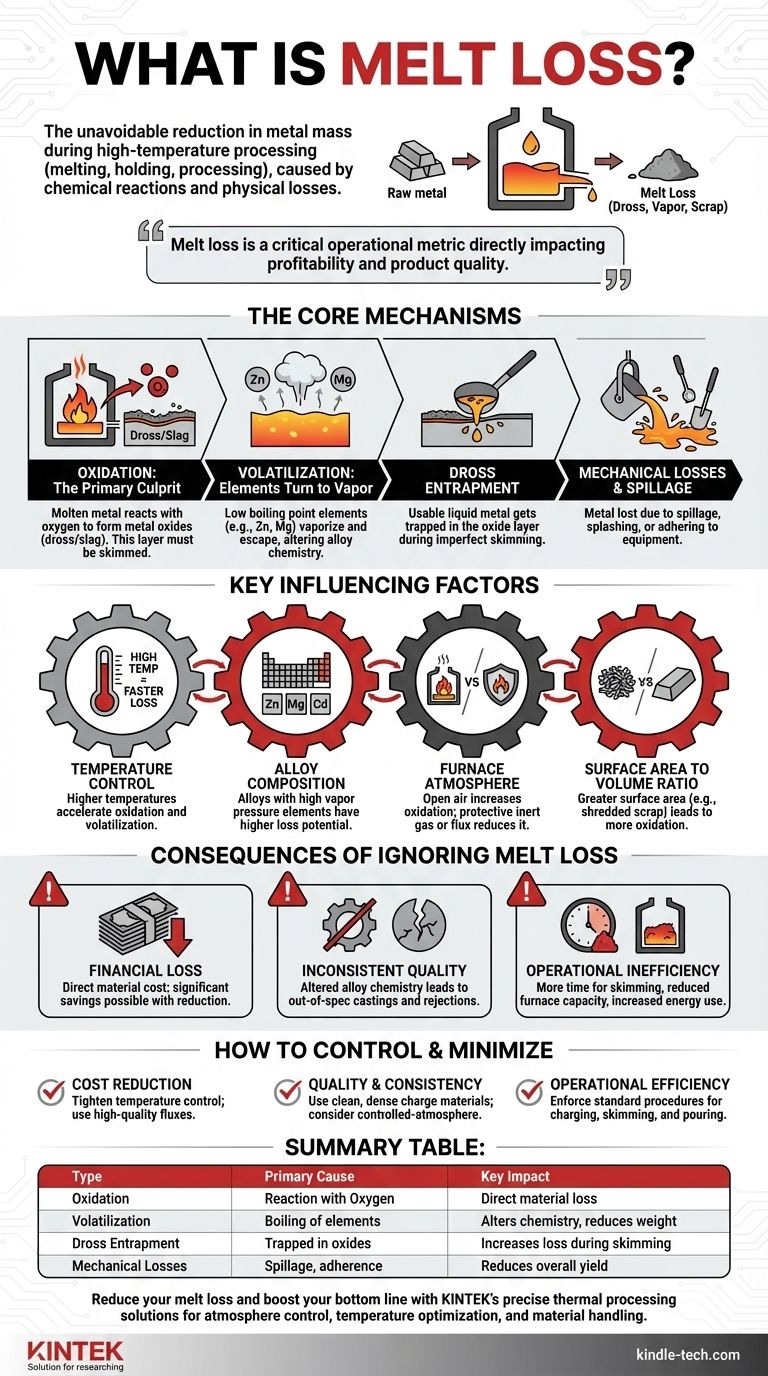

В любом высокотемпературном процессе, связанном с металлами, угар металла — это неизбежное уменьшение массы материала по мере его плавления, нахождения в жидком состоянии и обработки. Эта потеря представляет собой разницу между начальным весом твердого металла, загруженного в печь, и конечным весом пригодного к использованию жидкого металла, слитого из печи, и в основном вызвана химическими реакциями, такими как окисление, и физическими потерями.

Угар металла — это не просто простая потеря материала; это критически важный операционный показатель, который напрямую влияет на рентабельность и качество продукции. Понимание его коренных причин — окисления, улетучивания и механической обработки — является первым шагом к его контролю.

Основные механизмы угара металла

Чтобы эффективно управлять угаром металла, вы должны сначала понять различные физические и химические процессы, которые его вызывают. Каждый механизм представляет собой отдельную проблему и требует разной стратегии смягчения последствий.

Окисление: главный виновник

Когда расплавленный металл подвергается воздействию атмосферы, он активно вступает в реакцию с кислородом. Эта химическая реакция образует оксиды металлов, которые в совокупности известны как окислы (для цветных металлов, таких как алюминий) или шлак (для черных металлов, таких как железо и сталь).

Этот оксидный слой плавает на поверхности расплава. Хотя он обеспечивает некоторую защиту от дальнейшего окисления, его необходимо удалить перед литьем, что представляет собой прямую потерю металлического содержания.

Улетучивание: когда элементы превращаются в пар

Некоторые элементы в сплаве имеют относительно низкие точки кипения. Когда температура расплава приближается к этим точкам, эти элементы могут буквально испаряться и уходить в виде пара или дыма.

Это серьезная проблема для сплавов, содержащих цинк (например, латунь) или магний (во многих алюминиевых сплавах). Эта потеря не только уменьшает общий вес, но и критически изменяет окончательный химический состав сплава.

Захват шлака и оксидов

Процесс удаления шлака или оксидной корки несовершенен. Значительное количество хорошего, пригодного к использованию жидкого металла может быть физически захвачено или унесено в оксидном слое.

Когда этот слой удаляется, захваченный металл удаляется вместе с ним, что увеличивает общую цифру угара металла. Плохая техника шлакоудаления может резко увеличить этот вид потерь.

Проливы и механические потери

Это самая простая форма угара металла. Она включает любой металл, потерянный из-за пролива при переливе, разбрызгивания при загрузке или материала, который затвердевает и прилипает к стенкам печи, ковшам и инструментам.

Хотя эти механические потери кажутся незначительными, они могут накапливаться в течение многих производственных циклов и указывать на необходимость улучшения процесса и обращения с материалами.

Ключевые факторы, влияющие на скорость угара металла

Угар металла — это не фиксированная константа. Это переменная скорость, на которую сильно влияют ваши конкретные параметры процесса и выбор материалов.

Контроль температуры

Более высокие температуры плавления резко ускоряют как окисление, так и улетучивание. Работа при самой низкой возможной температуре, которая все еще обеспечивает текучесть и качество металла, является основополагающим принципом контроля угара металла.

Состав сплава

Конкретные элементы в вашем сплаве являются основным определяющим фактором угара металла. Как упоминалось, сплавы, богатые элементами с высоким давлением пара, такими как цинк, магний или кадмий, по своей сути будут иметь более высокий потенциал потерь.

Атмосфера печи

Атмосфера непосредственно над расплавленным металлом оказывает глубокое влияние. Печь с открытым воздухом будет иметь более высокие скорости окисления, чем печь, использующая защитное покрытие из инертного газа (например, аргона) или специального флюса, который создает жидкий барьер против кислорода.

Соотношение площади поверхности к объему

Окисление — это поверхностное явление. Следовательно, большая площадь поверхности, подверженная воздействию атмосферы, приводит к большим потерям.

Использование мелко измельненного лома или стружки, которые имеют очень высокое соотношение площади поверхности к объему, приведет к образованию значительно большего количества оксидов, чем при плавке сплошных слитков или крупных кусков лома.

Понимание компромиссов и последствий

Игнорирование угара металла имеет прямые и косвенные последствия, выходящие далеко за рамки простой потери материала.

Очевидная стоимость: потеря материала

Каждый килограмм металла, потерянный в виде оксидов или пара, является прямым финансовым убытком. Снижение угара металла на 1% для крупного литейного цеха может привести к экономии сотен тысяч долларов на закупках сырья в год.

Скрытая стоимость: непостоянное качество

Угар металла не является равномерным для всех элементов в сплаве. Избирательная потеря ключевого легирующего элемента, такого как магний или цинк, изменит конечную химию вашего продукта.

Это может привести к получению отливок, которые не соответствуют механическим или химическим спецификациям, что приведет к внутреннему браку, отказу клиентов и ущербу для вашей репутации.

Операционные расходы: снижение эффективности

Высокое образование шлака или оксидов требует больше времени и труда для шлакоудаления. Это также может привести к накоплению оксидов на стенках печи (корунд в алюминиевых печах), что уменьшает емкость печи и тепловую эффективность, увеличивая потребление энергии на килограмм произведенного металла.

Как контролировать и минимизировать угар металла

Контроль угара металла заключается во внедрении дисциплинированного подхода на каждом этапе процесса плавки.

- Если ваша основная цель — снижение затрат: Строго контролируйте температуру печи, чтобы избежать перегрева, и используйте соответствующие высококачественные флюсы для защиты расплава от атмосферного кислорода.

- Если ваша основная цель — качество и стабильность сплава: Отдавайте приоритет использованию чистого, сухого и плотного шихтового материала для минимизации площади поверхности и примесей, а также рассмотрите возможность инвестирования в плавку в контролируемой атмосфере, где это возможно.

- Если ваша основная цель — операционная эффективность: Внедряйте и обеспечивайте соблюдение стандартных рабочих процедур для загрузки, обработки расплава, шлакоудаления и заливки, чтобы минимизировать механические потери и обеспечить повторяемость результатов.

В конечном счете, управление угаром металла — это фундаментальная дисциплина, которая напрямую повышает материальную эффективность предприятия, качество продукции и финансовые показатели.

Сводная таблица:

| Тип угара металла | Основная причина | Ключевое воздействие |

|---|---|---|

| Окисление | Реакция с кислородом с образованием оксидов/шлака | Прямая потеря металлического содержания |

| Улетучивание | Выпаривание элементов с низкой температурой кипения (например, Zn, Mg) | Изменяет химический состав сплава, уменьшает вес |

| Захват оксидов | Захват хорошего металла в оксидном слое при шлакоудалении | Увеличивает потерю материала в процессе обработки |

| Механические потери | Проливы, разбрызгивание, прилипание к оборудованию | Снижает общий выход и эффективность |

Сократите угар металла и увеличьте свою прибыль. KINTEK специализируется на лабораторном оборудовании и расходных материалах для точной термической обработки. Наши решения помогают контролировать атмосферу печи, оптимизировать температуру и улучшать обращение с материалами — напрямую устраняя коренные причины угара металла. Позвольте нашим экспертам помочь вам повысить эффективность плавки металла и качество продукции. Свяжитесь с KINTEK сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Что такое пайка твердым припоем (бразинг) против пайки мягким припоем? Выберите правильный метод соединения для прочности или точности

- Какие меры предосторожности следует соблюдать при нагревании и охлаждении тигля? Предотвращение термического шока и обеспечение безопасности

- Что такое естественное спекание? Откройте для себя геологический процесс, формирующий рудные месторождения

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин