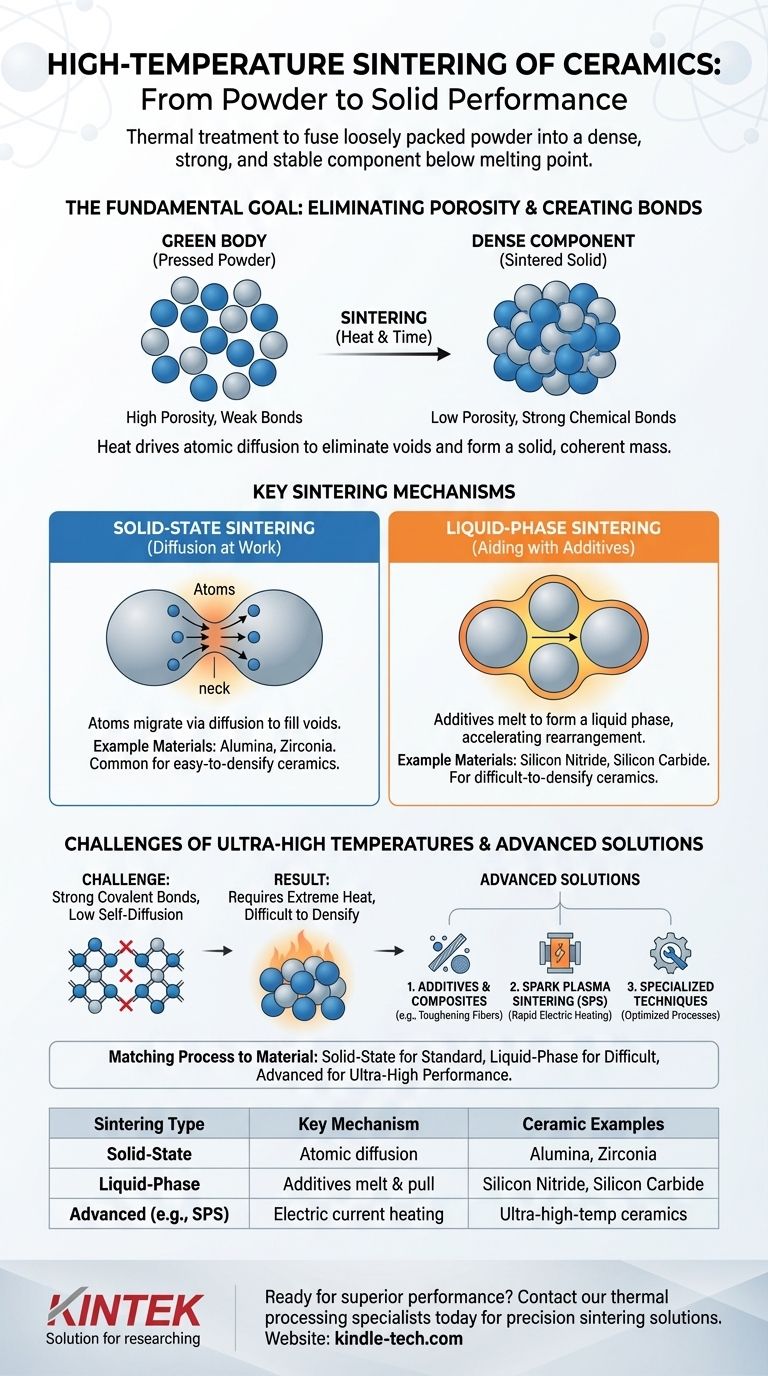

Высокотемпературное спекание керамики — это процесс термической обработки, используемый для превращения рыхлого керамического порошка в плотный, твердый объект. Путем нагрева при температурах ниже точки плавления материала отдельные частицы порошка сплавляются, что значительно повышает механическую прочность, твердость и термическую стабильность материала.

Основной принцип спекания заключается не в плавлении материала, а в использовании тепловой энергии для атомной диффузии. Этот процесс устраняет пустые пространства между частицами порошка, создавая прочные химические связи и образуя твердую, когерентную массу.

Основная цель: от порошка к твердому телу

Спекание является критически важным этапом производства, который превращает формованную деталь из прессованного порошка — часто называемую «сырцом» — в прочный, высокопроизводительный керамический компонент. Основная цель — достижение максимальной плотности.

Устранение пористости

Исходный сырец очень пористый, заполненный воздушными зазорами между каждой частицей. Спекание систематически уменьшает и устраняет эту пористость, в результате чего компонент сжимается и становится намного плотнее.

Создание прочных связей

Тепло обеспечивает энергию для перемещения атомов через границы соседних частиц. Этот атомный перенос создает новые, прочные химические связи, эффективно сваривая частицы вместе в твердую поликристаллическую структуру.

Ключевые механизмы спекания

Способ перемещения атомов для уплотнения материала зависит от внутренних свойств керамики. Двумя основными механизмами являются твердофазное и жидкофазное спекание.

Твердофазное спекание (диффузия в действии)

Для таких керамических материалов, как оксид алюминия и диоксид циркония, уплотнение происходит полностью в твердом состоянии. Атомы мигрируют из объема частиц к «шейкам», образующимся между ними, постепенно заполняя пустоты посредством процесса, называемого диффузией.

Этот метод полностью основан на естественной склонности материала к движению атомов при высоких температурах.

Жидкофазное спекание (помощь с помощью добавок)

Для керамики, которую notoriously трудно уплотнять, такой как нитрид кремния и карбид кремния, используется другой подход. Добавки смешиваются с исходным порошком.

При температуре спекания эти добавки плавятся, образуя небольшое количество жидкости. Эта жидкость смачивает керамические частицы и стягивает их вместе за счет капиллярных сил, что значительно ускоряет перестройку и уплотнение.

Уникальные проблемы сверхвысоких температур

Спекание некоторых передовых керамических материалов представляет собой серьезные проблемы из-за их фундаментальных материальных свойств, требующих экстремальных температур и специализированных методов.

Сильные ковалентные связи

Материалы, такие как карбид кремния, обладают исключительно сильными ковалентными связями. Эти связи удерживают атомы на месте, что делает их диффузию невероятно сложной, а именно этот механизм необходим для твердофазного спекания.

Низкие скорости самодиффузии

Из-за этих сильных связей такие материалы имеют очень низкие скорости самодиффузии. Это присущее сопротивление атомному движению означает, что для принудительного уплотнения требуются чрезвычайно высокие температуры, и даже в этом случае достижение полной плотности может быть затруднено, иногда приводя к более низкой вязкости разрушения.

Передовые решения

Чтобы преодолеть эти проблемы, инженеры используют такие стратегии, как добавление упрочняющих волокон для создания композитных материалов. Они также применяют передовые процессы, такие как искровое плазменное спекание (SPS), которое использует электрический ток для быстрого нагрева материала, достигая высокой плотности при относительно более низких температурах и за гораздо более короткое время.

Соответствие процесса материалу

Выбор метода спекания диктуется свойствами керамики и требованиями к производительности конечного компонента.

- Если ваш материал относительно легко уплотняется (например, оксид алюминия): Стандартное твердофазное спекание является наиболее прямым и эффективным способом получения плотного конечного продукта.

- Если ваш материал очень устойчив к уплотнению (например, карбид кремния): Жидкофазное спекание часто необходимо для облегчения перегруппировки частиц и эффективного достижения высокой плотности.

- Если ваша цель — максимальная производительность от сверхвысокотемпературной керамики: Для преодоления присущих материалу ограничений требуются передовые методы, такие как армирование композитами или искровое плазменное спекание.

В конечном итоге, спекание — это важнейшее искусство превращения рыхлого порошка в точно спроектированное, высокопроизводительное твердое тело.

Сводная таблица:

| Тип спекания | Ключевой механизм | Примеры распространенной керамики |

|---|---|---|

| Твердофазное спекание | Атомная диффузия в твердом состоянии | Оксид алюминия, диоксид циркония |

| Жидкофазное спекание | Добавки плавятся, образуя жидкую фазу | Нитрид кремния, карбид кремния |

| Передовое (например, SPS) | Электрический ток для быстрого нагрева | Сверхвысокотемпературная керамика |

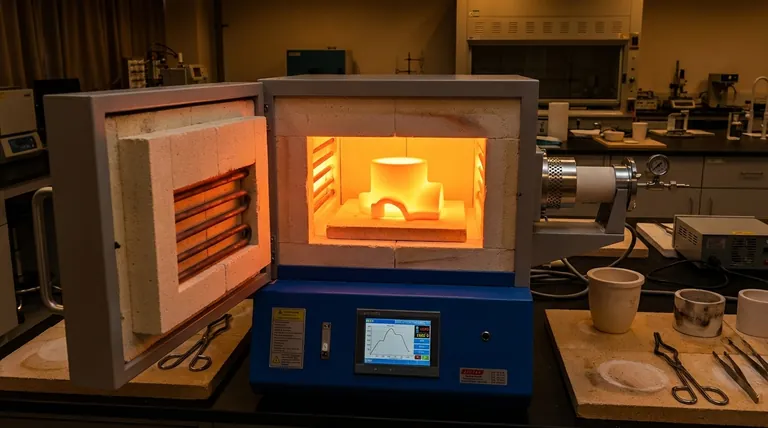

Готовы достичь превосходных характеристик материала?

Точный термический контроль, необходимый для успешного спекания керамики, имеет решающее значение. KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, разработанных для таких требовательных процессов, как высокотемпературное спекание. Независимо от того, работаете ли вы с оксидом алюминия, карбидом кремния или передовыми композитами, наши решения обеспечивают равномерный нагрев и температурную стабильность, необходимые для превращения ваших керамических порошков в плотные, надежные компоненты.

Давайте обсудим, как наш опыт в области спекания может улучшить ваши исследования и разработки или производство. Свяжитесь с нашими специалистами по термической обработке сегодня для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Вертикальная лабораторная трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Каковы области применения трубчатых печей? Обеспечьте точную высокотемпературную обработку