По сути, термообработка литья — это контролируемый процесс нагрева и охлаждения, используемый после отливки металлической детали для фундаментального изменения ее внутренней структуры. Это делается для улучшения ее механических свойств, делая конечный компонент более прочным, долговечным и лучше подходящим для предполагаемого применения, чем он был бы в своем сыром состоянии, «как после литья».

Основная цель термообработки литья — устранить структурные несовершенства и снять внутренние напряжения, возникшие в процессе затвердевания. Она превращает потенциально хрупкую и неоднородную сырую деталь в надежный, высокоэффективный инженерный компонент.

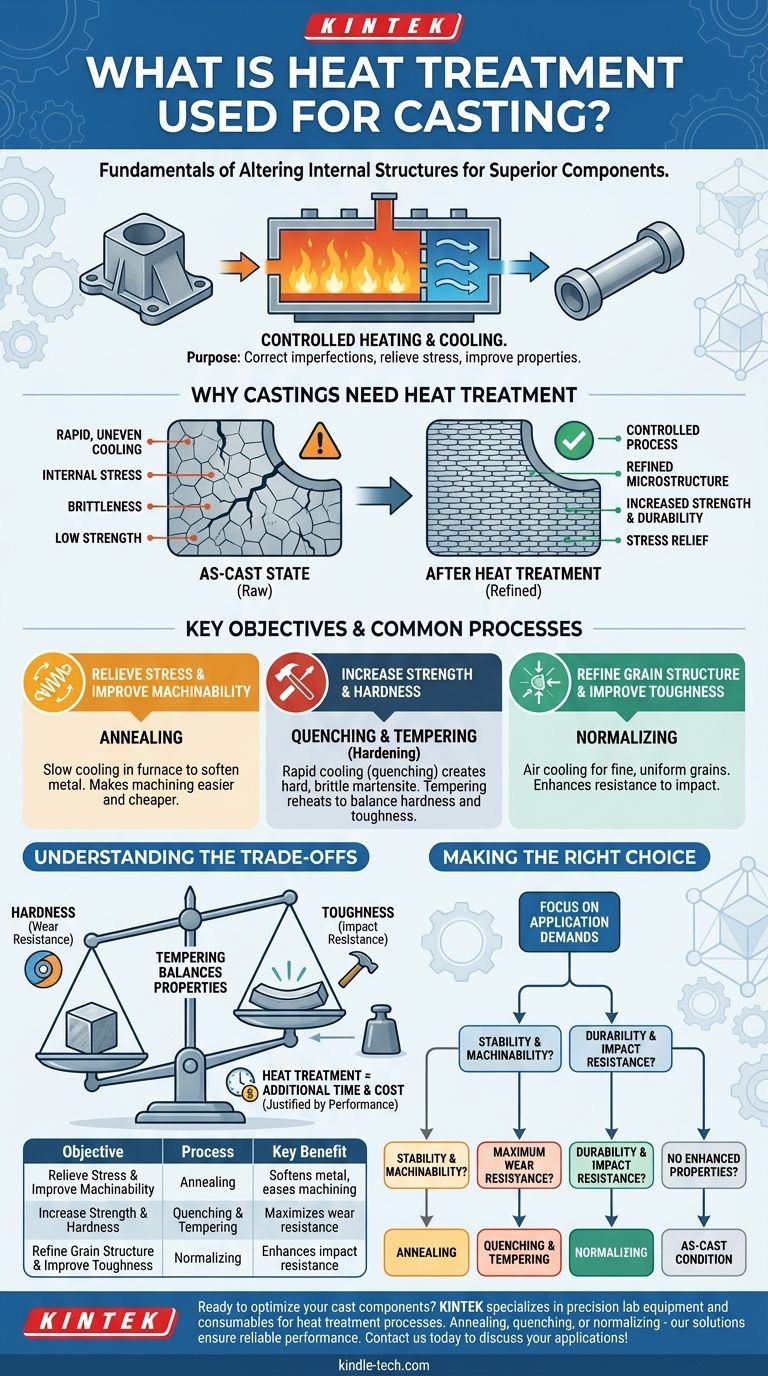

Почему литье требует термообработки

Металлическая деталь, извлеченная из формы, находится в состоянии «как после литья». Хотя она имеет правильную форму, ее внутренняя микроскопическая структура, или микроструктура, часто далека от оптимальной из-за неконтролируемого характера охлаждения.

Проблема состояния «как после литья»

Быстрое и неравномерное охлаждение расплавленного металла в форме создает значительные внутренние напряжения. Это может привести к тому, что деталь будет склонна к растрескиванию или деформации на более поздних этапах ее эксплуатации.

Кроме того, процесс охлаждения может привести к крупнозернистой и неоднородной структуре зерен. Это часто приводит к нежелательным свойствам, таким как хрупкость и низкая прочность.

Цель: Уточнение микроструктуры

Термообработка действует как корректирующая мера. Тщательно нагревая отливку до определенной температуры, выдерживая ее при этой температуре, а затем охлаждая с контролируемой скоростью, мы можем уточнить эту внутреннюю структуру.

Этот процесс позволяет кристаллической структуре металла перестроиться в более однородное и благоприятное расположение, что напрямую улучшает ее механические свойства.

Основные цели и распространенные процессы

Для достижения конкретных инженерных целей используются различные процессы термообработки. Выбор полностью зависит от того, что должен делать конечный компонент.

Цель 1: Снятие напряжений и улучшение обрабатываемости

Процесс: Отжиг. Он включает нагрев отливки до высокой температуры, а затем очень медленное ее охлаждение, часто путем оставления ее в печи для остывания. Это медленное охлаждение снимает внутренние напряжения, зафиксированные в процессе литья.

Основное преимущество отжига заключается в том, что он смягчает металл, делая его значительно более легким и менее затратным в обработке.

Цель 2: Повышение прочности и твердости

Процесс: Закалка и отпуск (Упрочнение). Чтобы сделать стальную или чугунную отливку намного тверже и прочнее, ее нагревают до высокой температуры, а затем очень быстро охлаждают, «закаляя» в жидкости, такой как вода, масло или полимер.

Это быстрое охлаждение фиксирует микроструктуру в очень твердом, но также очень хрупком состоянии, называемом мартенситом. Затем деталь отпускают — повторно нагревают до более низкой температуры — чтобы уменьшить эту хрупкость и повысить ее вязкость, достигая функционального баланса свойств.

Цель 3: Уточнение структуры зерен и повышение вязкости

Процесс: Нормализация. Этот процесс распространен для стальных отливок. Он включает нагрев детали выше ее критической температуры, а затем ее охлаждение на открытом воздухе.

Это воздушное охлаждение быстрее, чем отжиг, но медленнее, чем закалка. В результате получается мелкая, однородная структура зерен, которая увеличивает как прочность, так и вязкость отливки, делая ее более устойчивой к ударам.

Понимание компромиссов

Термообработка — это не волшебная палочка; это серия инженерных компромиссов, предназначенных для достижения определенного профиля производительности. Понимание этих компромиссов имеет решающее значение.

Дилемма «Твердость против Вязкости»

Самый фундаментальный компромисс — между твердостью и вязкостью. Очень твердый материал отлично противостоит износу и истиранию, но он часто хрупок и может легко разрушиться при внезапном ударе.

И наоборот, очень вязкий материал может поглощать много энергии и деформироваться без разрушения, но он может быть слишком мягким, чтобы противостоять поверхностному износу. Процесс отпуска специально разработан для навигации по этому компромиссу путем пожертвования некоторой твердостью ради приобретения необходимой вязкости.

Влияние на стоимость и время

Термообработка — это дополнительный производственный этап, который увеличивает как время, так и стоимость производственного цикла. Печи потребляют значительное количество энергии, а процесс увеличивает время выполнения заказа на готовую продукцию.

Следовательно, решение о термообработке должно быть обосновано требованиями к производительности конечного применения. Она назначается только в том случае, если свойства материала «как после литья» недостаточны.

Выбор правильного варианта для вашей цели

Выбор правильного процесса термообработки определяется требованиями рабочей среды компонента.

- Если ваш основной фокус — стабильность и обрабатываемость: Отжиг — лучший выбор для снятия внутренних напряжений и смягчения материала для облегчения производства.

- Если ваш основной фокус — максимальная износостойкость: Необходим процесс закалки и отпуска для достижения высокой твердости, необходимой для предотвращения истирания.

- Если ваш основной фокус — долговечность и ударопрочность: Нормализация — отличный и экономичный метод уточнения структуры зерен для повышения общей вязкости стальных отливок.

- Если вашему компоненту не требуются улучшенные свойства: Для некритичных применений оставление детали в состоянии «как после литья» может быть наиболее экономичным решением.

В конечном счете, термообработка превращает простую отливку из просто сформированного объекта в точно спроектированный компонент с заданными свойствами.

Сводная таблица:

| Цель | Процесс | Ключевое преимущество |

|---|---|---|

| Снятие напряжений и улучшение обрабатываемости | Отжиг | Смягчает металл, облегчает механическую обработку |

| Повышение прочности и твердости | Закалка и отпуск | Максимизирует износостойкость |

| Уточнение структуры зерен и повышение вязкости | Нормализация | Повышает ударопрочность |

Готовы оптимизировать свои литые компоненты? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для процессов термообработки. Независимо от того, занимаетесь ли вы отжигом, закалкой или нормализацией, наши решения обеспечивают надежную работу и стабильные результаты для ваших лабораторных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши приложения термообработки!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Является ли процесс спекания опасным? Определение ключевых рисков и протоколов безопасности

- Нужна ли вытяжка для муфельной печи? Руководство по основным правилам безопасности и эксплуатации

- Какова функция электрической муфельной печи? Достижение чистой, равномерной высокотемпературной обработки

- Насколько горяча муфельная печь в градусах Цельсия? Руководство по температурным диапазонам от 800°C до 1800°C

- Какова минимальная температура для муфельной печи? Понимание ее высокотехнологичной конструкции