Простыми словами, термообработка — это процесс использования тщательно контролируемого нагрева и охлаждения для изменения внутренней структуры материала, чаще всего металла, такого как сталь. Речь идет не об изменении формы материала, а об изменении его фундаментальных физических и механических свойств, чтобы сделать его более прочным, твердым или легким в обработке.

Основная цель термообработки — настроить невидимую, микроскопическую структуру материала для достижения конкретной, желаемой эксплуатационной характеристики — например, сделать сверло достаточно твердым, чтобы резать сталь, или сделать раму автомобиля достаточно прочной, чтобы поглощать удары.

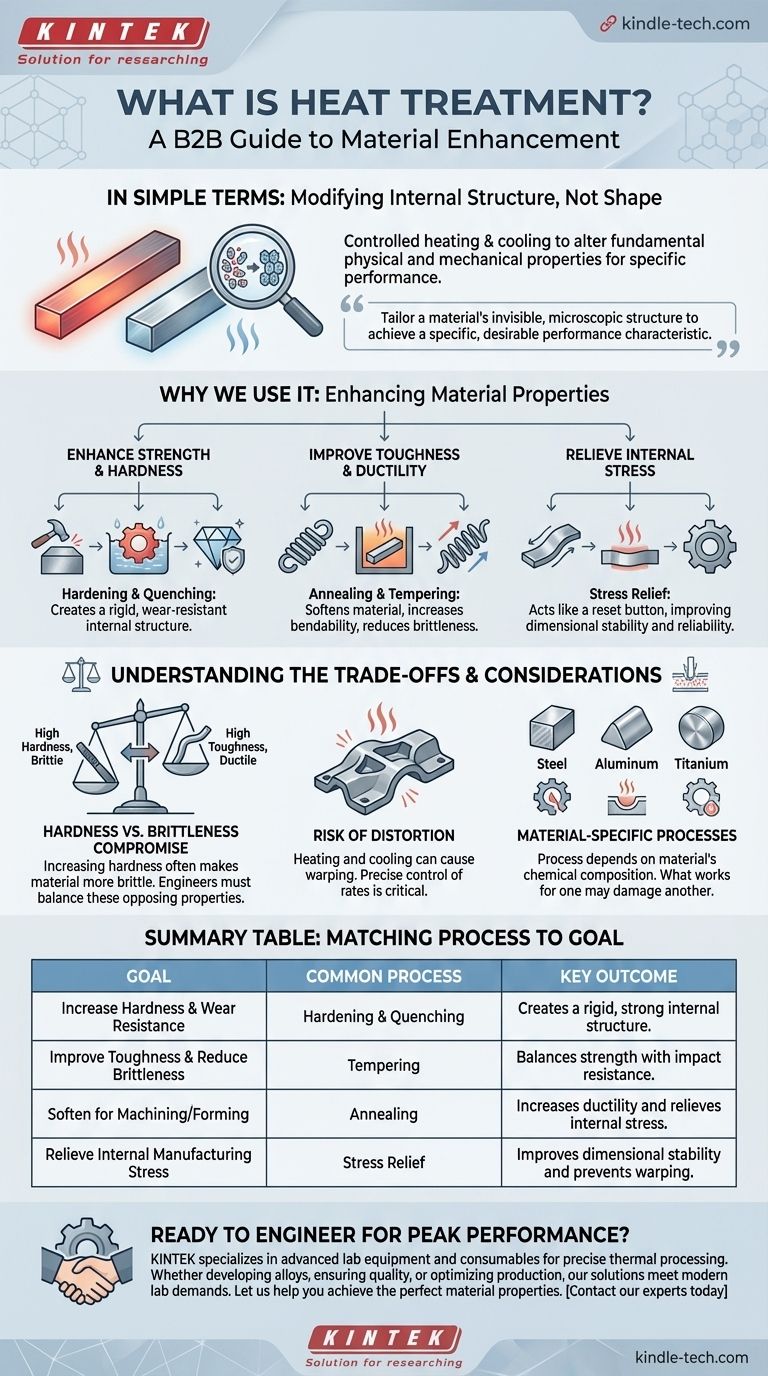

Зачем мы используем термообработку: изменение свойств материала

Представьте внутреннюю кристаллическую структуру металла как набор строительных блоков. Термообработка — это процесс перестройки этих блоков в более оптимальную конфигурацию для конкретной задачи.

Повышение прочности и твердости

Одна из наиболее распространенных целей — сделать материал более твердым и устойчивым к износу.

Процессы, такие как закалка, включают нагрев металла до высокой температуры с последующим быстрым охлаждением (закалка). Это фиксирует внутреннюю структуру в очень жестком, прочном состоянии.

Улучшение вязкости и пластичности

Иногда материал, который слишком тверд, также слишком хрупок, что означает, что он разрушится при ударе.

Процессы термообработки, такие как отжиг или отпуск, используются для смягчения материала, увеличения его способности изгибаться без разрушения (пластичности) и улучшения его общей вязкости.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, гибка или механическая обработка, могут создавать невидимые напряжения внутри детали, что со временем может привести к деформации или растрескиванию.

Термообработка для снятия напряжений действует как кнопка сброса, мягко нагревая деталь, чтобы ее внутренняя структура могла расслабиться, что значительно улучшает ее стабильность и надежность.

Понимание компромиссов

Термообработка — мощный инструмент, но она включает в себя критические компромиссы и требует точного контроля для успешного выполнения.

Компромисс между твердостью и хрупкостью

Это самый фундаментальный компромисс. Увеличение твердости металла почти всегда делает его более хрупким.

Напильник должен быть чрезвычайно твердым, чтобы резать другие металлы, но это делает его настолько хрупким, что он сломается, если вы попытаетесь его согнуть. Инженеры всегда должны балансировать эти противоположные свойства.

Риск деформации

Нагрев и охлаждение материалов, особенно сложной формы, могут привести к их деформации или искажению.

Контроль скорости нагрева и охлаждения имеет решающее значение для обеспечения сохранения требуемых размеров и допусков детали после обработки.

Процессы, специфичные для материала

Нельзя применять одну и ту же термообработку ко всем материалам. Конкретные температуры, время и методы охлаждения полностью зависят от химического состава материала.

То, что подходит для высокоуглеродистой стали, будет неэффективным или даже вредным для алюминиевого сплава или другого сорта стали.

Соответствие процесса цели

Правильная термообработка всегда определяется конечным применением детали.

- Если ваша основная цель — максимальная твердость и износостойкость: необходим процесс закалки и отпуска для создания жесткой внутренней структуры.

- Если ваша основная цель — облегчить механическую обработку или формовку детали: используется процесс отжига, чтобы сделать материал максимально мягким и свободным от напряжений.

- Если ваша основная цель — баланс прочности и вязкости: обычно используется процесс отпуска после закалки, чтобы уменьшить хрупкость, сохраняя при этом большую часть прочности.

В конечном итоге, термообработка — это то, как мы превращаем основной материал в высокопроизводительный компонент, разработанный для конкретной задачи.

Сводная таблица:

| Цель | Общий процесс термообработки | Ключевой результат |

|---|---|---|

| Повышение твердости и износостойкости | Закалка и отпуск | Создает жесткую, прочную внутреннюю структуру. |

| Улучшение вязкости и снижение хрупкости | Отпуск | Балансирует прочность с ударостойкостью. |

| Смягчение для механической обработки/формовки | Отжиг | Повышает пластичность и снимает внутренние напряжения. |

| Снятие внутренних производственных напряжений | Снятие напряжений | Улучшает стабильность размеров и предотвращает деформацию. |

Готовы спроектировать свои материалы для максимальной производительности?

Принципы термообработки являются основополагающими для создания надежных, высококачественных компонентов. В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Независимо от того, разрабатываете ли вы новые сплавы, обеспечиваете контроль качества или оптимизируете производственные процессы, наши решения разработаны для удовлетворения строгих требований современных лабораторий.

Позвольте нам помочь вам достичь идеальных свойств материала для вашего применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные задачи по термообработке и узнать, как KINTEK может поддержать ваш успех.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова разница между лабораторной сушильной печью (oven) и муфельной печью (furnace) в лаборатории? Выберите правильный инструмент для ваших потребностей в нагреве.

- Упрочняет ли отжиг материал? Почему размягчение является ключом к лучшему производству

- Какая трансформация происходит при термообработке LAGP при 800°C-900°C? Освоение кристаллизации и спекания NASICON

- Каковы недостатки электродуговой печи? Высокие затраты, потребность в электроэнергии и эксплуатационные проблемы

- Как температура влияет на механические свойства материалов? Избегайте хрупкого разрушения и ползучести

- Каковы недостатки процесса цементации? Высокие затраты, сложное управление и требования к постобработке

- Что такое пиролиз осадка? Превращение отходов в энергию и ресурсы

- Из чего состоит биомасло? Сложная химия устойчивого топлива