В производстве термообработка — это строго контролируемый процесс нагрева и охлаждения материала для целенаправленного изменения его внутренней структуры. Это делается не просто для придания формы материалу, а для изменения его фундаментальных физических и механических свойств, делая его более прочным, долговечным или удобным для работы в конкретном применении.

Основная цель термообработки — не изменить форму детали, а точно настроить ее микроскопическую внутреннюю структуру. Это превращает стандартный материал в высокопроизводительный компонент, адаптированный для конкретного эксплуатационного требования.

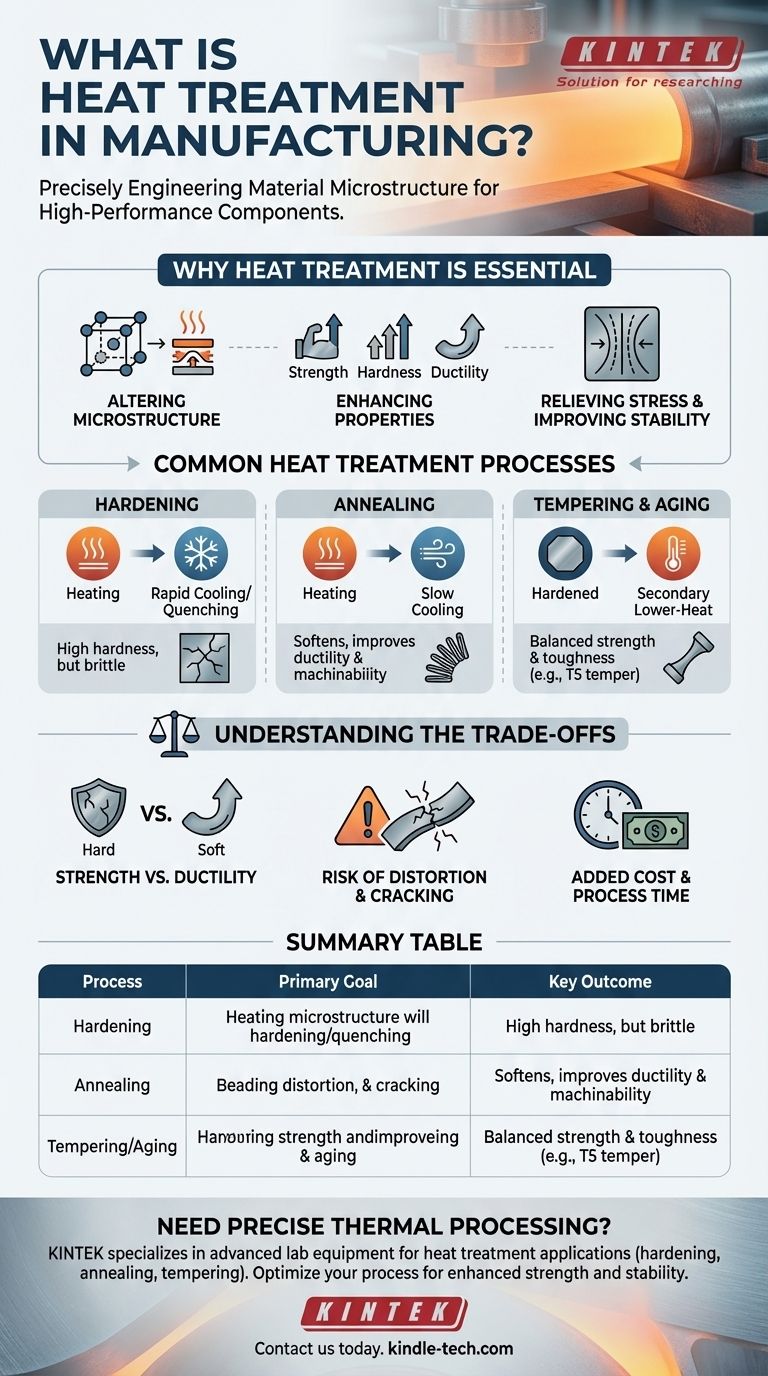

Почему термообработка является важным этапом

Термообработка раскрывает весь потенциал материала. Например, один и тот же тип стали может быть настроен для десятков различных применений — от гибкой пружины до жесткого режущего инструмента — в зависимости от того, как он подвергается термообработке.

Изменение микроструктуры материала

На микроскопическом уровне термообработка заставляет атомы внутри кристаллической решетки металла перестраиваться. Скорость нагрева, достигнутая максимальная температура, время выдержки при этой температуре и скорость охлаждения определяют конечное расположение этих кристаллов, что, в свою очередь, определяет свойства материала.

Улучшение механических свойств

Основная цель часто заключается в улучшении определенных механических характеристик. Контролируемый нагрев и охлаждение могут значительно повысить прочность материала (сопротивление изгибу), твердость (сопротивление царапинам и износу) и пластичность (способность деформироваться без разрушения).

Снятие напряжений и повышение стабильности

Производственные процессы, такие как сварка, механическая обработка или формование (например, экструзия), могут создавать внутренние напряжения в материале. Определенный цикл термообработки, такой как отжиг или снятие напряжений, может ослабить эти напряжения, предотвращая будущие деформации или преждевременный выход из строя и повышая размерную стабильность детали.

Общие процессы термообработки

Хотя существует множество конкретных рецептов, большинство видов термообработки попадают в несколько ключевых категорий. Выбранный процесс полностью зависит от материала и желаемого результата.

Закалка

Этот процесс повышает прочность и износостойкость материала. Он включает нагрев металла до определенной температуры, а затем быстрое охлаждение (процесс, известный как закалка), обычно путем погружения его в воду, масло или воздух. Это «замораживает» атомы в твердой, прочной микроструктуре.

Отжиг

Отжиг — это, по сути, противоположность закалке. Материал нагревается, а затем очень медленно охлаждается. Этот процесс смягчает металл, увеличивает его пластичность и снимает внутренние напряжения, облегчая последующую механическую обработку или формование.

Отпуск и старение

После закалки материал может оказаться слишком хрупким. Отпуск (для сталей) или старение (для цветных сплавов) — это вторичная термообработка при более низкой температуре, которая уменьшает эту хрупкость и повышает вязкость.

Состояние закалки T5 для алюминия является прекрасным примером искусственного старения. После формования при высокой температуре (например, в экструзионном прессе) деталь «искусственно стареют» в печи для повышения ее прочности и стабилизации размеров.

Понимание компромиссов

Термообработка — мощный инструмент, но она сопряжена с критическими инженерными компромиссами, которыми необходимо тщательно управлять.

Дилемма: Прочность против Пластичности

Самый фундаментальный компромисс заключается между прочностью и пластичностью. Когда вы делаете металл тверже и прочнее, он почти всегда становится более хрупким и менее способным деформироваться без растрескивания. Цель состоит в том, чтобы найти оптимальный баланс для функции детали.

Риск деформации и растрескивания

Резкие перепады температуры по своей природе создают напряжение в материалах. Если процесс закалки не контролируется с предельной точностью, он может привести к короблению, деформации или даже образованию микротрещин, которые могут привести к катастрофическому разрушению под нагрузкой.

Дополнительные затраты и время процесса

Термообработка — это дополнительный производственный этап, требующий специализированных печей, точного контроля и дополнительного времени. Это увеличивает общую стоимость и время выполнения заказа на изготовление готовой детали, что должно быть оправдано требуемым повышением производительности.

Применение этого к вашему проекту

Выбор правильной термообработки начинается с определения самой важной характеристики производительности, необходимой вашей детали.

- Если ваш основной фокус — максимальная износостойкость и твердость поверхности: Необходим процесс закалки, такой как закалка, но, вероятно, потребуется последующий этап отпуска для снижения хрупкости.

- Если ваш основной фокус — улучшение обрабатываемости или подготовка к интенсивному формованию: Цикл отжига смягчит материал и снимет внутренние напряжения, облегчая работу с ним.

- Если ваш основной фокус — достижение сбалансированного сочетания прочности и вязкости: Правильный путь — комбинированный процесс, такой как закалка с последующим отпуском или старение, например, состояние T5.

В конечном счете, рассмотрение термообработки как неотъемлемой части выбора материала позволяет вам проектировать и создавать компоненты, которые работают именно так, как задумано.

Сводная таблица:

| Процесс термообработки | Основная цель | Ключевой результат |

|---|---|---|

| Закалка | Повышение прочности и износостойкости | Высокая твердость, но может быть хрупкой |

| Отжиг | Смягчение материала, снятие напряжений | Улучшенная пластичность и обрабатываемость |

| Отпуск/Старение | Снижение хрупкости, повышение вязкости | Сбалансированная прочность и пластичность (например, закалка T5) |

Нужна точная термическая обработка ваших материалов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для применений в области термообработки. Независимо от того, занимаетесь ли вы закалкой, отжигом или отпуском, наши надежные печи и экспертная поддержка гарантируют, что вы достигнете именно тех свойств материала, которые требуются вашему проекту — от повышенной прочности до улучшенной стабильности.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш производственный процесс и обеспечить высокопроизводительные компоненты.

Свяжитесь с нами через нашу форму обратной связи

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы меры предосторожности при работе с муфельной печью? Основные протоколы безопасности для вашей лаборатории

- Что такое муфельная печь, используемая в химической лаборатории? Руководство по высокотемпературной трансформации материалов

- Каковы меры безопасности при термообработке? Полное руководство по защите персонала и объектов

- Каков принцип работы и применение муфельной печи? Достижение точного нагрева без загрязнений

- Что такое теория муфельной печи? Достижение чистой, контролируемой высокотемпературной обработки