По своей сути, вакуумное напыление — это процесс нанесения исключительно тонкого слоя материала на поверхность. Он работает за счет нагрева исходного материала внутри камеры высокого вакуума до тех пор, пока он не перейдет в парообразное состояние. Этот пар затем перемещается и конденсируется на более холодном целевом объекте, известном как подложка, образуя однородную, высокочистую пленку.

Вакуумное напыление — это метод физического осаждения из паровой фазы (PVD), который преобразует твердый материал в пар с помощью тепла в вакууме. Затем этот пар конденсируется на подложке, создавая высокочистую, ультратонкую пленку без химического изменения целевого объекта.

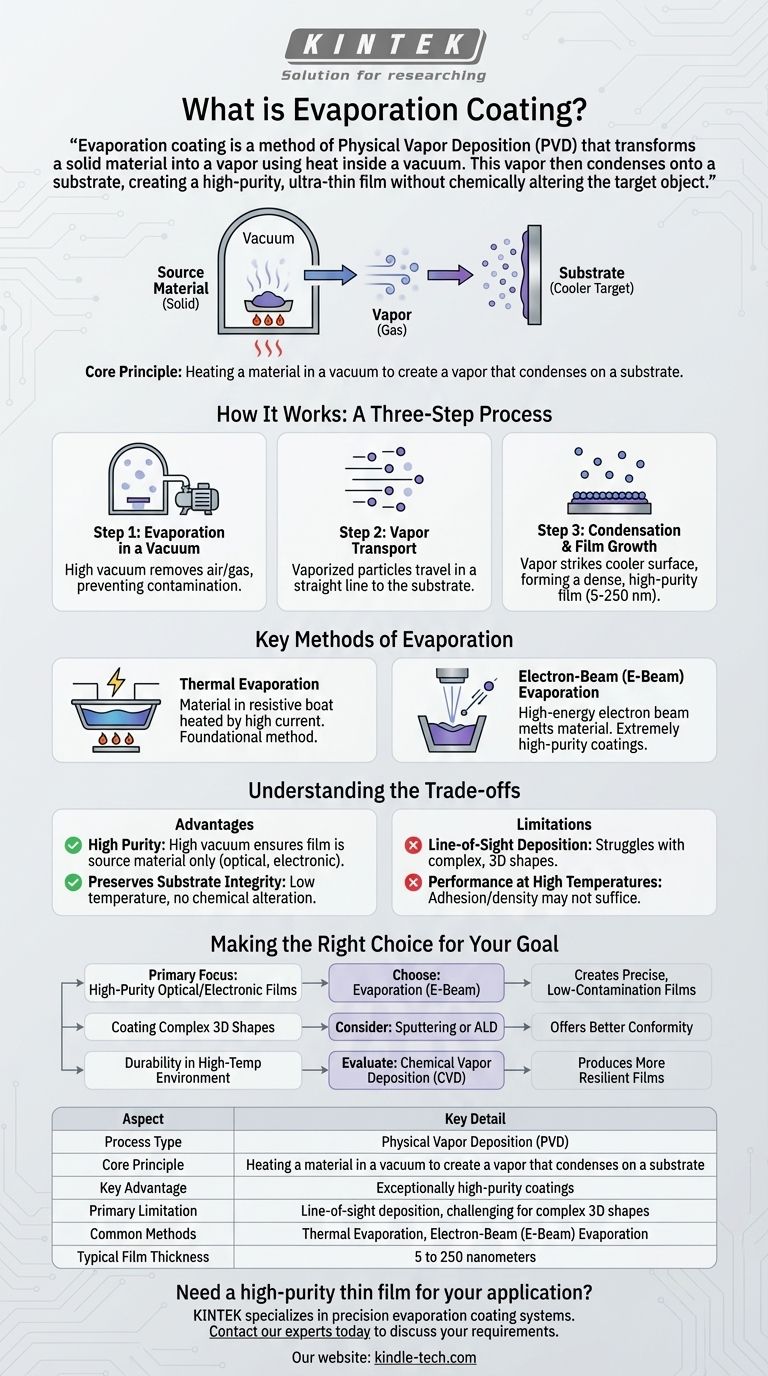

Как работает вакуумное напыление: трехэтапный процесс

Весь процесс управляется простым фазовым переходом — из твердого состояния в газообразное и обратно в твердое — который обеспечивается точным контролем температуры и давления.

Этап 1: Испарение в вакууме

Процесс начинается с помещения исходного материала (материала, который будет наноситься) в камеру. Создается высокий вакуум для удаления воздуха и других молекул газа.

Этот вакуум имеет решающее значение. Он предотвращает реакцию испаренного напыляемого материала с другими частицами или их загрязнение и гарантирует, что пар может напрямую достигать подложки.

Этап 2: Транспортировка пара

Как только в камере создается вакуум, исходный материал нагревается до тех пор, пока он не испарится, переходя непосредственно в газообразное состояние.

Поскольку атомов других газов, с которыми можно столкнуться, очень мало, испаренные частицы движутся по прямой линии от источника к подложке.

Этап 3: Конденсация и рост пленки

Когда горячие частицы пара попадают на более холодную поверхность подложки, они быстро теряют энергию и конденсируются обратно в твердое состояние.

Эта конденсация накапливается атом за атомом, образуя плотную, тонкую и высокочистую пленку на поверхности подложки. Толщина пленки может быть точно контролируемой, часто в диапазоне от 5 до 250 нанометров.

Основные методы напыления

Хотя принцип остается прежним, метод, используемый для нагрева исходного материала, определяет конкретный тип процесса напыления.

Термическое напыление

Это основополагающий метод. Исходный материал помещается в небольшой, электрически резистивный контейнер или «лодочку». Через лодочку пропускается высокий электрический ток, генерирующий тепло, которое испаряет материал.

Хотя этот метод эффективен, он может быть менее подходящим для материалов с очень высокой температурой плавления или тех, которые вступают в реакцию с нагревательным элементом.

Электронно-лучевое (E-Beam) напыление

В этой более продвинутой технике высокоэнергетический пучок электронов фокусируется на исходном материале, который удерживается в водоохлаждаемом медном тигле или тигле.

Интенсивная, локализованная энергия электронного луча может расплавить и испарить даже материалы с очень высокой температурой плавления. Этот процесс известен тем, что производит чрезвычайно высокочистые покрытия, поскольку нагревается только исходный материал, что сводит к минимуму загрязнение от окружающего оборудования.

Понимание компромиссов

Ни одна технология нанесения покрытий не является идеальной для каждого применения. Понимание компромиссов вакуумного напыления является ключом к принятию обоснованного решения.

Преимущество: высокая чистота

Среда высокого вакуума — определяющая сила вакуумного напыления. Удаляя атмосферные газы, оно гарантирует, что нанесенная пленка состоит почти полностью из исходного материала, что критически важно для оптических и электронных применений.

Преимущество: сохранение целостности подложки

Напыление — это физический, а не химический процесс. Осаждение может происходить при относительно низких температурах подложки, и оно не изменяет точность размеров или основные свойства покрываемого объекта.

Ограничение: осаждение по прямой видимости

Поскольку пар движется по прямой линии, напыление является процессом «прямой видимости». Он отлично подходит для нанесения покрытий на плоские поверхности, но с трудом обеспечивает равномерное покрытие сложных трехмерных форм со скрытыми поверхностями или глубокими канавками.

Ограничение: производительность при высоких температурах

Адгезия и плотность напыленных пленок могут быть недостаточными для компонентов, которые будут работать в условиях очень высоких температур. Для таких применений могут быть более подходящими другие методы, такие как химическое осаждение из паровой фазы (CVD).

Выбор правильного варианта для вашей цели

Выбор правильного метода осаждения полностью зависит от требований вашего приложения к чистоте, геометрии и эксплуатационным нагрузкам.

- Если ваш основной фокус — создание высокочистых оптических или электронных пленок: Вакуумное напыление, особенно метод электронного луча, является отличным выбором благодаря своей точности и низкому уровню загрязнения.

- Если ваш основной фокус — равномерное покрытие сложных 3D-форм: Вам может потребоваться рассмотреть альтернативные методы, такие как распыление или атомно-слоевое осаждение (ALD), которые обеспечивают лучшую конформность.

- Если ваш основной фокус — долговечность в условиях высоких температур: Вам следует оценить другие методы осаждения, такие как химическое осаждение из паровой фазы (CVD), которое может производить более устойчивые пленки.

Понимая принципы и ограничения вакуумного напыления, вы можете эффективно использовать его для достижения точных, высококачественных тонких пленок, которые требуются вашему проекту.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев материала в вакууме для создания пара, который конденсируется на подложке |

| Ключевое преимущество | Исключительно высокочистые покрытия |

| Основное ограничение | Осаждение по прямой видимости, сложно для сложных 3D-форм |

| Распространенные методы | Термическое напыление, Электронно-лучевое (E-Beam) напыление |

| Типичная толщина пленки | От 5 до 250 нанометров |

Нужна высокочистая тонкая пленка для вашего оптического или электронного применения?

KINTEK специализируется на прецизионном лабораторном оборудовании, включая системы вакуумного напыления. Наши решения помогают вам получать ультратонкие пленки без примесей, критически важные для передовых исследований и производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология вакуумного напыления может удовлетворить конкретные требования вашего проекта и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия