По сути, химическое осаждение из газовой фазы (ХОГФ) — это высокотемпературный производственный процесс, который создает материалы снизу вверх, атом за атомом. Для синтеза углеродных нанотрубок (УНТ) в вакуумную камеру подается газ, содержащий углерод, где он разлагается при контакте с нагретой поверхностью, покрытой катализатором. Эта реакция расщепляет газ, позволяя атомам углерода осаждаться и самособираться в характерную цилиндрическую структуру нанотрубки.

Ключевая идея заключается в том, что ХОГФ — это не простая техника нанесения покрытия; это точная химическая реакция в контролируемой среде. Он использует тепло и катализатор для преобразования газа в высокоупорядоченную твердую наноструктуру, что делает его доминирующим методом получения высококачественных УНТ.

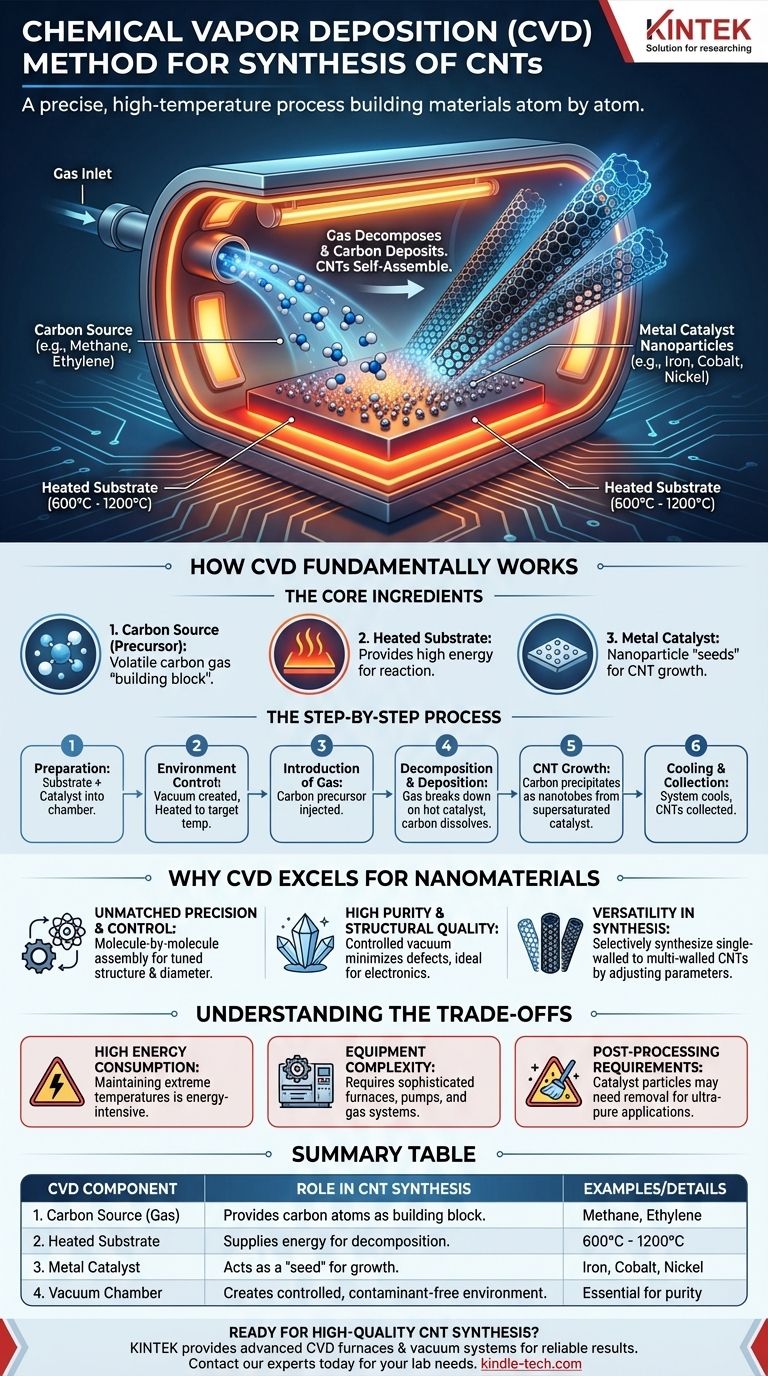

Как фундаментально работает ХОГФ

Чтобы понять ХОГФ, лучше всего разбить его на основные компоненты и последовательность событий. Весь процесс оркестрируется внутри контролируемой вакуумной камеры для обеспечения чистоты и точности.

Основные ингредиенты

Успех синтеза зависит от совместной работы трех ключевых элементов.

1. Источник углерода (прекурсор) Это летучий газ, содержащий углерод, который действует как «строительный блок». Распространенные прекурсоры включают углеводороды, такие как метан, этилен или ацетилен.

2. Нагретая подложка Это поверхность, на которой будут расти УНТ. Она нагревается до очень высокой температуры реакции, часто от 600°C до 1200°C, что обеспечивает энергию, необходимую для химической реакции.

3. Металлический катализатор Крошечные наночастицы металла, такого как железо, кобальт или никель, наносятся на подложку. Эти каталитические частицы являются «зародышами», из которых нуклеируются и растут отдельные нанотрубки.

Пошаговый процесс

Синтез следует четкой, повторяемой последовательности.

- Подготовка: Подложка, покрытая наночастицами катализатора, помещается в печь или реакционную камеру.

- Контроль среды: Камера герметизируется, и создается вакуум для удаления воздуха и потенциальных загрязнителей. Затем ее нагревают до целевой температуры реакции.

- Введение газа: В горячую камеру впрыскивается газ-прекурсор углерода.

- Разложение и осаждение: При контакте с горячими каталитическими частицами газ-прекурсор разлагается. Атомы углерода растворяются в катализаторе.

- Рост УНТ: Когда катализатор становится перенасыщенным углеродом, атомы углерода выпадают в осадок в виде цилиндрической, связанной трубки. Нанотрубка растет по мере разложения большего количества газа-прекурсора.

- Охлаждение и сбор: После достижения желаемого роста система охлаждается, а УНТ на подложке собираются.

Почему ХОГФ превосходит для наноматериалов

ХОГФ стало ведущим методом получения высококачественных УНТ и других наноматериалов, таких как графен, по нескольким очевидным причинам.

Непревзойденная точность и контроль

Процесс осаждает материал молекула за молекулой. Эта сборка снизу вверх обеспечивает значительный контроль над структурой, диаметром и ориентацией конечного продукта путем тщательной настройки таких параметров, как температура, давление и поток газа.

Высокая чистота и структурное качество

Контролируемая вакуумная среда предотвращает нежелательные побочные реакции и минимизирует загрязнение. В результате получаются УНТ с очень низким количеством дефектов, что критически важно для высокопроизводительных применений в электронике и датчиках.

Универсальность в синтезе

Метод ХОГФ не ограничивается только одним типом нанотрубок. Регулируя катализатор и условия роста, можно селективно синтезировать различные типы УНТ, от одностенных до многостенных структур, для различных применений.

Понимание компромиссов

Несмотря на свою мощь, процесс ХОГФ не лишен проблем и соображений. Признание их является ключом к пониманию его практического применения.

Высокое энергопотребление

Процесс требует поддержания чрезвычайно высоких температур в течение всего синтеза, что может быть энергоемким и дорогостоящим, особенно в промышленных масштабах.

Сложность оборудования

Работа при высоком вакууме и высоких температурах требует сложного и дорогостоящего оборудования, включая специализированные печи, вакуумные насосы и системы подачи газа.

Требования к постобработке

Каталитические частицы иногда могут застревать внутри или на конце готовых УНТ. Для применений, требующих сверхвысокой чистоты, часто требуется последующий этап очистки для удаления этого остаточного металлического загрязнения.

Выбор правильного варианта для вашей цели

Пригодность синтеза ХОГФ напрямую связана с желаемым результатом для углеродных нанотрубок.

- Если ваш основной фокус — высокопроизводительная электроника или датчики: ХОГФ является окончательным выбором благодаря его способности производить однородные, высокочистые УНТ с минимальными структурными дефектами.

- Если ваш основной фокус — массовое производство для композитов или механического армирования: ХОГФ предлагает превосходный баланс качества и масштабируемости, что делает его надежным промышленным методом.

- Если ваш основной фокус — академические исследования или открытие материалов: Высокая степень контроля, обеспечиваемая ХОГФ, делает его идеальной платформой для экспериментов с параметрами роста для создания новых наноструктур.

В конечном счете, химическое осаждение из газовой фазы обеспечивает контролируемую среду, необходимую для управления самосборкой атомов в один из самых замечательных материалов современной науки.

Сводная таблица:

| Компонент ХОГФ | Роль в синтезе УНТ |

|---|---|

| Источник углерода (газ) | Предоставляет атомы углерода в качестве строительного блока (например, метан, этилен). |

| Нагретая подложка | Обеспечивает энергию для реакции разложения (600°C - 1200°C). |

| Металлический катализатор | Действует как «зародыш» для нуклеации и роста нанотрубок (например, железо, кобальт). |

| Вакуумная камера | Создает контролируемую среду без загрязнений для точного синтеза. |

Готовы синтезировать высококачественные углеродные нанотрубки для ваших исследований или производства? KINTEK специализируется на предоставлении передового лабораторного оборудования — включая прецизионные печи ХОГФ, вакуумные системы и компоненты для работы с газами — необходимого для надежного и эффективного синтеза УНТ. Наш опыт гарантирует, что у вас будут правильные инструменты для достижения превосходной производительности материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования и узнать, как KINTEK может поддержать ваши инновации в области наноматериалов.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок