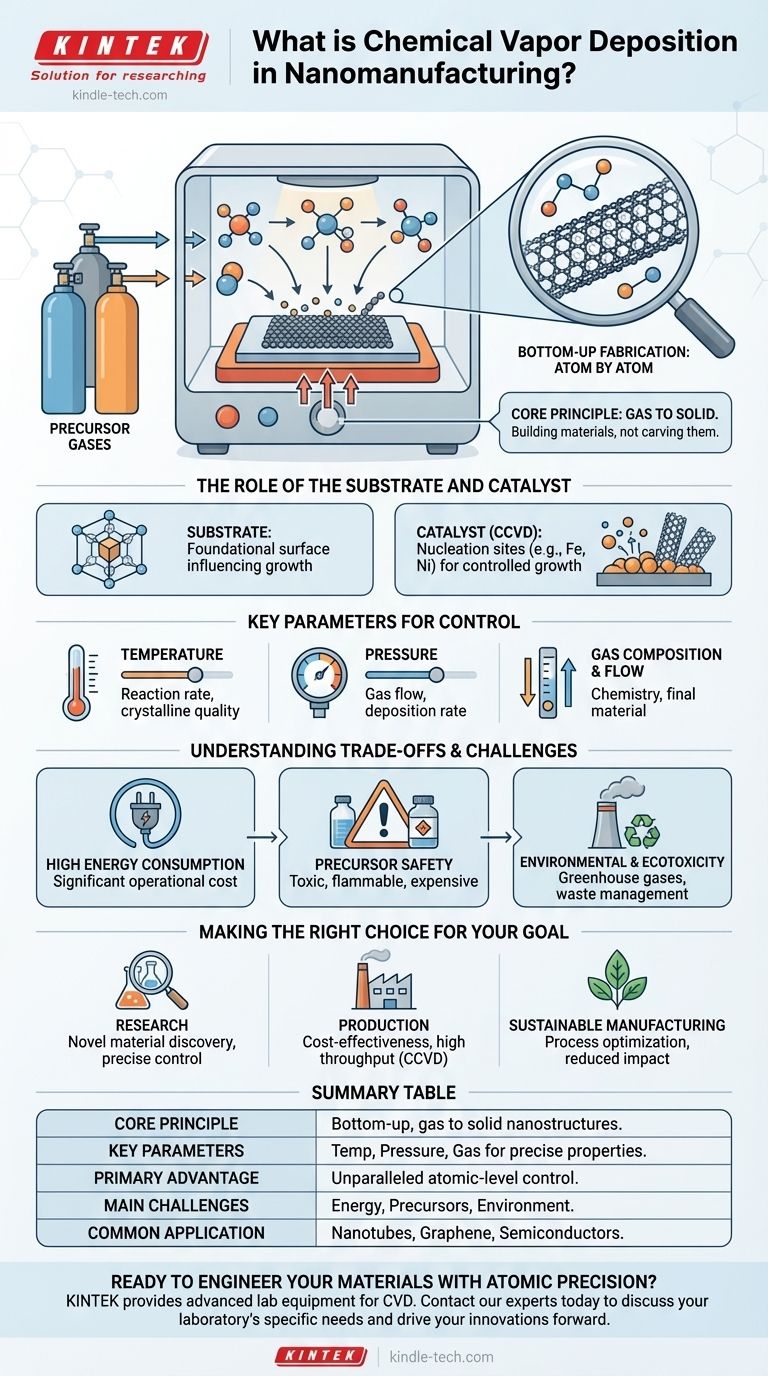

В мире нанопроизводства химическое осаждение из газовой фазы (ХОГФ, или CVD) — это строго контролируемый процесс изготовления «снизу вверх», используемый для создания наноматериалов с нуля, на атомном уровне. Он включает введение химических прекурсорных газов в реакционную камеру, где они вступают в реакцию и осаждаются на поверхности (подложке), образуя высокочистую тонкую пленку или наноструктуру определенной формы, например, углеродный нанотрубку. Этот метод является основополагающим для создания передовых материалов с точно спроектированными свойствами.

Химическое осаждение из газовой фазы — это не просто техника нанесения покрытий; это архитектурный инструмент нанотехнологии. Он обеспечивает огромный контроль над структурой материала на атомном уровне, но эта точность требует сознательного баланса между стоимостью, энергопотреблением и воздействием на окружающую среду.

Как работает химическое осаждение из газовой фазы на наноуровне

ХОГФ работает на простом, но мощном принципе: преобразование газа в твердое тело. Этот подход «снизу вверх» принципиально отличается от методов «сверху вниз», таких как травление, поскольку он включает в себя создание материалов, а не их удаление.

Основной принцип: от газа к твердому телу

Процесс начинается с введения одного или нескольких летучих прекурсорных газов в вакуумную камеру, содержащую подложку. Когда эти газы нагреваются, они разлагаются и вступают в химические реакции возле поверхности подложки или на ней. Твердые продукты этих реакций затем осаждаются на подложке, постепенно наращивая желаемый наноматериал слой за слоем.

Роль подложки и катализатора

Подложка — это базовая поверхность, на которой происходит рост материала. Ее свойства, такие как температура и кристаллическая структура, могут влиять на конечный продукт.

Во многих приложениях, особенно при создании структур, таких как углеродные нанотрубки, используется катализатор. Это известно как каталитическое ХОГФ (КХОГФ). На подложку наносится тонкий слой каталитического материала (например, наночастицы железа или никеля), который служит центром нуклеации, направляя и ускоряя рост наноструктуры с высокой степенью контроля.

Ключевые параметры для контроля

Сила ХОГФ заключается в его настраиваемости. Точно настраивая ключевые параметры, инженеры могут диктовать характеристики конечного материала:

- Температура: Влияет на скорость реакции и кристаллическое качество осажденного материала.

- Давление: Влияет на динамику газового потока и скорость осаждения.

- Состав газа и скорость потока: Определяют химию реакции и состав конечного материала.

Регулировка этих переменных позволяет осуществлять тщательный контроль над всем: от толщины и чистоты пленки до сложных геометрий, таких как нанопроволоки и нанотрубки.

Понимание компромиссов и проблем

Несмотря на свою мощь, ХОГФ не лишено сложностей. Достижение нанометровой точности требует тщательного управления несколькими критическими факторами, поскольку сам процесс может иметь значительное операционное и экологическое воздействие.

Высокое энергопотребление

Многие процессы ХОГФ требуют очень высоких температур для инициирования необходимых химических реакций. Это термическое требование напрямую приводит к значительному энергопотреблению, что является основным операционным расходом и фактором общей устойчивости производственного процесса.

Использование материалов и безопасность прекурсоров

Химические прекурсоры, используемые в ХОГФ, могут быть дорогими, токсичными, коррозионными или легковоспламеняющимися. Эффективное использование этих материалов является ключом к экономической эффективности, в то время как обеспечение безопасного обращения и утилизации имеет первостепенное значение для операционной безопасности и экологической ответственности.

Экологические проблемы и экотоксичность

Процесс синтеза является основным источником потенциального воздействия на окружающую среду. Непрореагировавшие прекурсорные газы и химические побочные продукты могут стать выбросами парниковых газов или другими загрязнителями, если их должным образом не очистить. Необходимо учитывать весь жизненный цикл, от производства прекурсоров до управления отходами, чтобы ограничить экотоксичность производимых наноматериалов.

Как сделать правильный выбор для вашей цели

ХОГФ — это универсальная и масштабируемая технология, но ее внедрение должно соответствовать вашим конкретным целям. Решение об ее использовании включает в себя баланс между беспрецедентным контролем и операционными требованиями.

- Если ваш основной фокус — исследования и открытие новых материалов: Используйте точный контроль параметров ХОГФ для экспериментов с новыми структурами и составами, которые невозможно создать иными способами.

- Если ваш основной фокус — промышленное производство: Сосредоточьтесь на оптимизации экономической эффективности и высокой пропускной способности, что может включать использование КХОГФ для эффективности создания таких материалов, как углеродные нанотрубки.

- Если ваш основной фокус — устойчивое производство: Приоритетом должна быть оптимизация процесса для снижения энергопотребления, уменьшения отходов материалов и внедрения надежных систем очистки выхлопных газов для смягчения воздействия на окружающую среду.

В конечном счете, овладение ХОГФ означает понимание его как стратегического инструмента для целенаправленной инженерии материалов с нуля.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основной принцип | Процесс «снизу вверх», преобразующий прекурсорные газы в твердые, высокочистые тонкие пленки или наноструктуры на подложке. |

| Ключевые параметры | Температура, давление и состав газа точно контролируются для определения свойств материала, таких как толщина и структура. |

| Основное преимущество | Беспрецедентный контроль над структурой материала на атомном и наноуровне. |

| Основные проблемы | Высокое энергопотребление, работа со специализированными прекурсорами и управление воздействием на окружающую среду. |

| Области применения | Изготовление углеродных нанотрубок, графена и передовых полупроводниковых тонких пленок. |

Готовы к инженерии материалов с атомной точностью?

Раскройте потенциал химического осаждения из газовой фазы для ваших исследовательских или производственных целей. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для передового нанопроизводства. Независимо от того, занимаетесь ли вы открытием новых материалов или масштабированием производства, наш опыт поможет вам оптимизировать ваши процессы ХОГФ с точки зрения производительности, экономической эффективности и устойчивости.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов