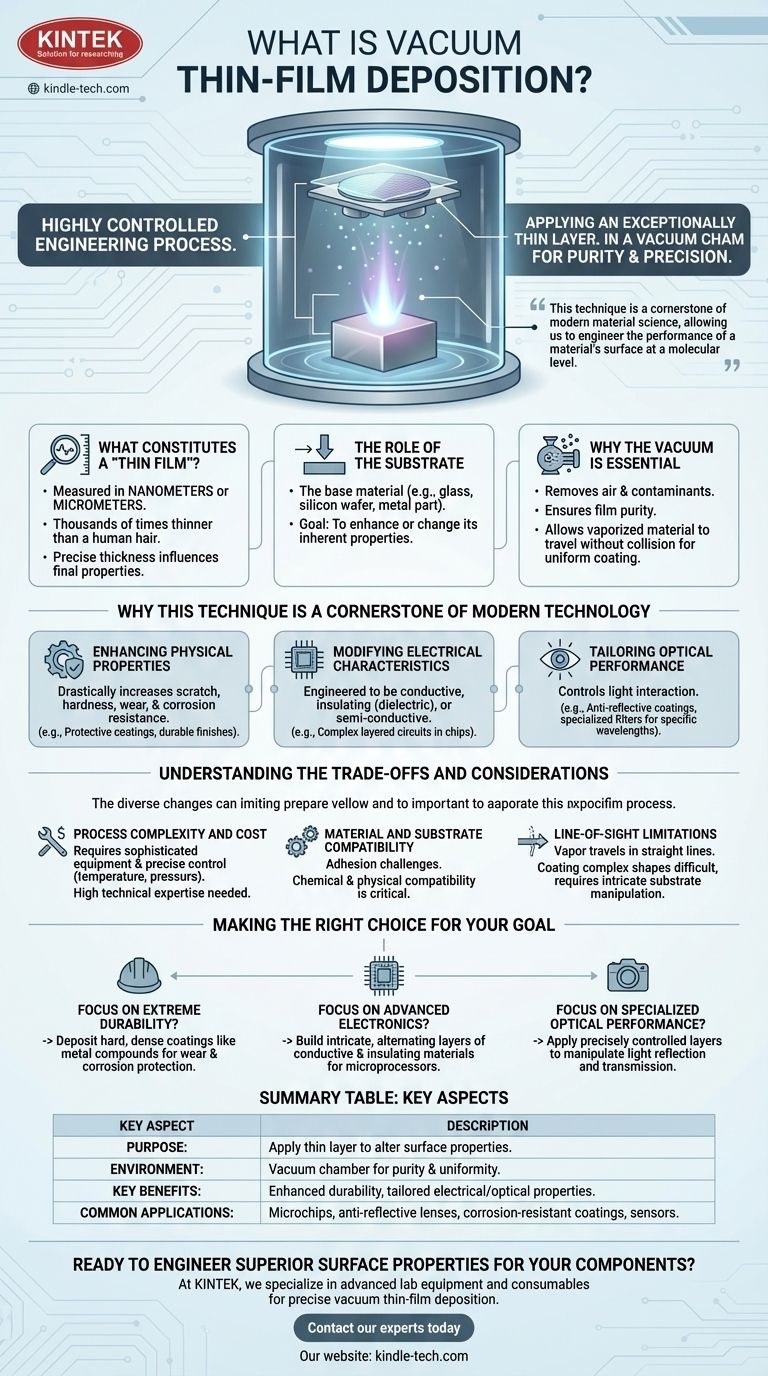

По сути, вакуумное напыление тонких пленок — это строго контролируемый инженерный процесс нанесения исключительно тонкого слоя одного материала на поверхность другого, называемого подложкой. Вся эта операция проводится внутри вакуумной камеры для обеспечения чистоты и точности. Цель состоит не просто в нанесении покрытия на объект, а в фундаментальном изменении свойств его поверхности, придании ему новых возможностей, таких как экстремальная долговечность, электрическая изоляция или специфические оптические характеристики.

Эта технология является краеугольным камнем современной науки о материалах, позволяя нам инженеризировать свойства поверхности материала на молекулярном уровне. Именно так создается все: от антибликового экрана вашего смартфона до антикоррозийных покрытий на компонентах аэрокосмической техники.

Основные принципы процесса

Чтобы понять ценность этой техники, необходимо рассмотреть ее основные компоненты: пленку, подложку и саму вакуумную среду.

Что представляет собой «тонкая пленка»?

«Тонкая пленка» — это слой материала, толщина которого измеряется в нанометрах или микрометрах. Для сравнения, эти слои могут быть в тысячи раз тоньше одного человеческого волоса.

Точная толщина имеет решающее значение, поскольку она напрямую влияет на конечные свойства компонента.

Роль подложки

Подложка — это, по сути, базовый материал или компонент, на который наносится тонкая пленка. Это может быть кусок стекла для объектива камеры, кремниевая пластина для микросхемы или металлическая деталь для медицинского имплантата.

Цель напыления — улучшить или изменить присущие свойства этой подложки.

Почему вакуум необходим

Проведение процесса в вакууме является обязательным условием для получения высококачественной пленки. Вакуумная камера удаляет воздух, водяной пар и другие загрязнения в виде частиц.

Эта чистая среда обеспечивает две вещи: во-первых, нанесенное покрытие остается чистым, а во-вторых, испаренный материал покрытия может перемещаться от источника к подложке, не сталкиваясь с другими молекулами, что приводит к образованию однородного и прочно сцепленного слоя.

Почему эта технология является краеугольным камнем современных технологий

Нанесение тонких пленок — это не нишевый процесс; это основополагающая производственная техника, которая обеспечивает работу бесчисленных современных технологий за счет точной настройки характеристик поверхности.

Улучшение физических свойств

Одним из наиболее распространенных применений является повышение физической долговечности подложки. Нанесением слоев твердых материалов, таких как металлы или керамика, мы можем значительно увеличить стойкость к царапинам, твердость, износостойкость и коррозионную стойкость.

Это используется для всего: от защитных покрытий на режущих инструментах до долговечных покрытий на автомобильных деталях.

Изменение электрических характеристик

Этот процесс жизненно важен для электронной промышленности. Тонкие пленки могут быть спроектированы так, чтобы быть электропроводными, изолирующими (диэлектрическими) или полупроводниковыми.

Это позволяет создавать сложные, микроскопические многослойные схемы, используемые во всех современных компьютерных чипах и электронных устройствах.

Настройка оптических характеристик

Тонкие пленки используются для контроля того, как свет взаимодействует с поверхностью. Нанося слои с определенной толщиной и показателем преломления, мы можем создавать антибликовые покрытия для очков и объективов камер или специализированные фильтры, пропускающие или блокирующие определенные длины волн света.

Понимание компромиссов и соображений

Хотя вакуумное напыление тонких пленок невероятно мощное, это сложный процесс, сопряженный с присущими ему проблемами, которыми необходимо управлять.

Сложность процесса и стоимость

Это не простой метод нанесения покрытий. Он требует сложного и дорогостоящего вакуумного оборудования, а также точного контроля таких переменных, как температура, давление и скорость напыления.

Достижение стабильного, высококачественного результата требует значительного технического опыта и инвестиций.

Совместимость материала и подложки

Не все материалы подходят для напыления, и обеспечение надлежащего сцепления тонкой пленки с подложкой является распространенной инженерной задачей. Химическая и физическая совместимость между пленкой и подложкой критически важна для получения успешного и долговечного покрытия.

Ограничения прямой видимости

Многие распространенные методы вакуумного напыления, такие как физическое осаждение из паровой фазы (PVD), являются процессами с «прямой видимостью». Это означает, что испаренный материал движется по прямой линии от источника к подложке.

Нанесение покрытия на сложные трехмерные формы с равномерной толщиной может быть затруднено, часто требуя сложного оборудования для вращения и манипулирования подложкой во время процесса.

Выбор правильного варианта для вашей цели

Применение вакуумного напыления тонких пленок полностью определяется желаемым результатом для конечного продукта.

- Если ваш основной фокус — экстремальная долговечность: Цель состоит в нанесении твердых, плотных покрытий, таких как металлические соединения, для защиты от износа, царапин и коррозии.

- Если ваш основной фокус — передовая электроника: Техника используется для создания сложных, чередующихся слоев проводящих и изолирующих материалов, из которых состоят микропроцессоры и датчики.

- Если ваш основной фокус — специализированные оптические характеристики: Ключевым моментом является нанесение точно контролируемых слоев для манипулирования отражением и прохождением света для линз, экранов и оптических фильтров.

В конечном счете, овладение вакуумным напылением тонких пленок позволяет нам фундаментально переписать правила поверхности материала, открывая новые уровни производительности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Назначение | Нанесение тонкого слоя материала на подложку для изменения свойств ее поверхности. |

| Среда | Проводится в вакуумной камере для обеспечения чистоты и равномерности покрытия. |

| Основные преимущества | Повышенная долговечность, настраиваемые электрические свойства и специализированные оптические характеристики. |

| Типичные применения | Микросхемы, антибликовые линзы, антикоррозийные покрытия и датчики. |

Готовы создать превосходные свойства поверхности для ваших компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точного вакуумного напыления тонких пленок. Независимо от того, какова ваша цель — повышение долговечности, разработка передовой электроники или достижение специализированных оптических характеристик — наши решения разработаны для удовлетворения строгих требований современных лабораторий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и производственные потребности с помощью надежной, высокопроизводительной технологии напыления.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок