По своей сути, установка для напыления — это узкоспециализированное оборудование, работающее в условиях высокого вакуума для нанесения исключительно тонких и однородных слоев материала на поверхность. Этот процесс, известный как напыление, не связан с плавлением или испарением материала; вместо этого он использует физический механизм для точной передачи атомов от источника («мишени») к месту назначения («подложке»).

Установка для напыления функционирует как субатомный пескоструйный аппарат. Она использует высокоэнергетические ионы в вакууме для физического выбивания атомов из исходного материала, которые затем перемещаются и осаждаются в виде строго контролируемой, ультратонкой пленки на другом объекте.

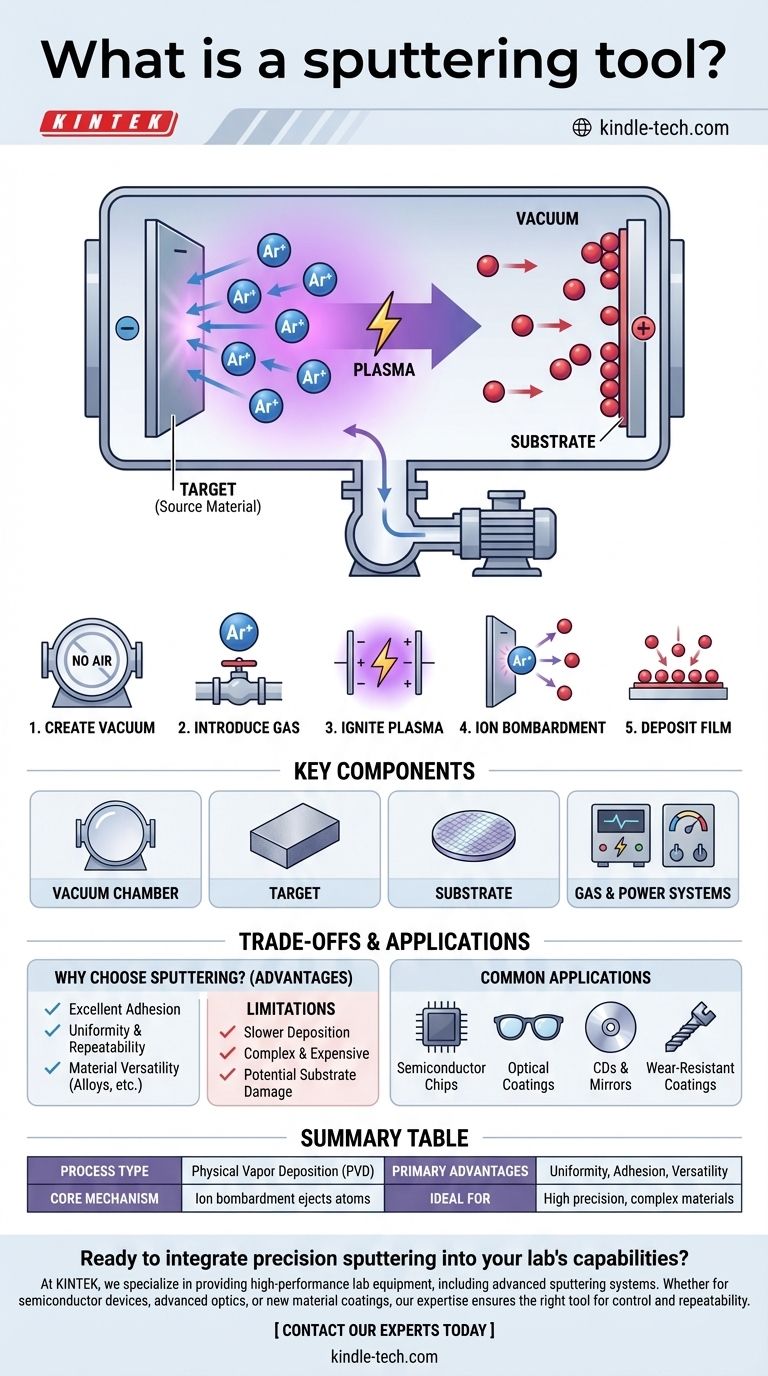

Как работает напыление: от плазмы до тонкой пленки

Процесс напыления — это тип физического осаждения из паровой фазы (PVD), который полагается на серию тщательно контролируемых физических шагов для построения пленки, по одному атому за раз.

Шаг 1: Создание вакуума

Весь процесс должен происходить в камере высокого вакуума. Это не подлежит обсуждению, поскольку удаляет воздух и другие частицы, которые в противном случае столкнулись бы с напыляемыми атомами и загрязнили бы конечную пленку.

Шаг 2: Подача газа для напыления

В вакуумную камеру вводится небольшое, точно контролируемое количество инертного газа, обычно Аргона (Ar). Этот газ станет «бомбардирующим агентом».

Шаг 3: Зажигание плазмы

Внутри камеры прикладывается сильное электрическое поле. Материал, который необходимо нанести (мишень), получает отрицательный заряд (становится катодом), в то время как держатель подложки или стенки камеры действуют как положительный заряд (анод). Это высокое напряжение воспламеняет газ Аргон, отрывая электроны от его атомов и создавая видимое свечение ионизированного газа, известного как плазма.

Шаг 4: Бомбардировка ионами

Положительно заряженные ионы Аргона (Ar+) в плазме теперь мощно ускоряются к отрицательно заряженной мишени. Они сталкиваются с поверхностью мишени со значительной кинетической энергией.

Шаг 5: Осаждение на подложке

Эта высокоэнергетическая бомбардировка физически выбивает, или «напыляет», атомы из материала мишени. Эти выброшенные атомы проходят через вакуум и оседают на подложке, постепенно формируя тонкую, однородную и плотную пленку.

Ключевые компоненты системы напыления

Хотя конструкции различаются, все установки для напыления имеют несколько основных компонентов, которые обеспечивают этот точный процесс.

Вакуумная камера

Это герметичный корпус, в котором происходит осаждение. Он соединен с рядом мощных насосов, способных удалить почти весь воздух для создания необходимой среды высокого вакуума.

Мишень (Исходный материал)

Это блок или пластина, изготовленная из материала, который вы хотите нанести. Это может быть чистый металл, сплав или даже керамическое соединение. Мишень служит источником атомов покрытия.

Подложка

Это объект или пластина, которая принимает покрытие. Она тщательно располагается внутри камеры, чтобы обеспечить равномерное покрытие напыляемыми атомами.

Газовая и силовая системы

Система подачи газа контролирует точный поток Аргона в камеру. Высоковольтный источник питания — либо постоянного тока (DC) для проводящих мишеней, либо радиочастотный (RF) для непроводящих (изолирующих) мишеней — обеспечивает энергию для создания и поддержания плазмы.

Понимание компромиссов и применений

Напыление выбирают по определенным причинам, и оно является краеугольным камнем технологий во многих передовых отраслях.

Почему стоит выбрать напыление?

Основное преимущество напыления — это контроль. Оно позволяет получать пленки с отличной адгезией к подложке, исключительной однородностью на больших площадях и высокой повторяемостью толщины. Его также можно использовать для нанесения сложных материалов, таких как сплавы, без изменения их химического состава.

Общие области применения

Напыленные пленки можно найти повсюду в современных технологиях. Они используются для создания микроскопических металлических соединений в полупроводниковых чипах, нанесения антибликовых покрытий на линзы очков, создания отражающих слоев на компакт-дисках и зеркалах, а также нанесения твердых, износостойких покрытий на режущие инструменты.

Ограничения, которые следует учитывать

Напыление, как правило, является более медленным процессом осаждения по сравнению с такими альтернативами, как термическое испарение. Оборудование также является сложным и дорогостоящим. Кроме того, высокоэнергетический характер ионной бомбардировки иногда может вызвать повреждение очень нежных или чувствительных подложек.

Выбор правильного решения для вашей цели

Понимание основных преимуществ напыления помогает прояснить его роль в производстве и исследованиях.

- Если ваш основной фокус — точность и качество пленки: Напыление является превосходным выбором для создания плотных, высокоадгезионных пленок с превосходным контролем толщины, что важно для оптики и электроники.

- Если ваш основной фокус — универсальность материалов: Возможность нанесения сплавов, соединений и изоляторов (с использованием ВЧ-питания) делает напыление более гибким, чем методы, ограниченные чистыми металлами с низкой температурой плавления.

- Если ваш основной фокус — высокоскоростное нанесение простых металлов: Вам стоит рассмотреть термическое испарение, которое может быть более быстрым и менее сложным процессом для определенных применений.

В конечном счете, установка для напыления является незаменимым инструментом для инженерии материалов в атомном масштабе, обеспечивая работу бесчисленного множества высокотехнологичных продуктов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Бомбардировка ионами мишени для выброса атомов |

| Основные преимущества | Отличная однородность пленки, адгезия и универсальность материалов |

| Общие области применения | Металлизация полупроводников, оптические покрытия, износостойкие слои |

| Идеально подходит для | Применений, требующих высокой точности и нанесения сложных материалов |

Готовы интегрировать прецизионное напыление в возможности вашей лаборатории?

В KINTEK мы специализируемся на поставке высокопроизводительного лабораторного оборудования, включая передовые системы напыления, для удовлетворения строгих требований современных исследований и разработок. Независимо от того, работаете ли вы над полупроводниковыми устройствами, передовой оптикой или новыми материальными покрытиями, наш опыт гарантирует, что вы получите правильный инструмент для непревзойденного контроля и повторяемости.

Обсудите с нами, как решение KINTEK для напыления может улучшить ваши процессы нанесения тонких пленок. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству