Спекание — это производственный процесс, который использует тепло и давление для сплавления порошковых материалов в твердую, функциональную деталь. Важно отметить, что это достигается без расплавления основного материала до состояния жидкости, что делает его эффективным методом создания компонентов из металлов и керамики с очень высокими температурами плавления.

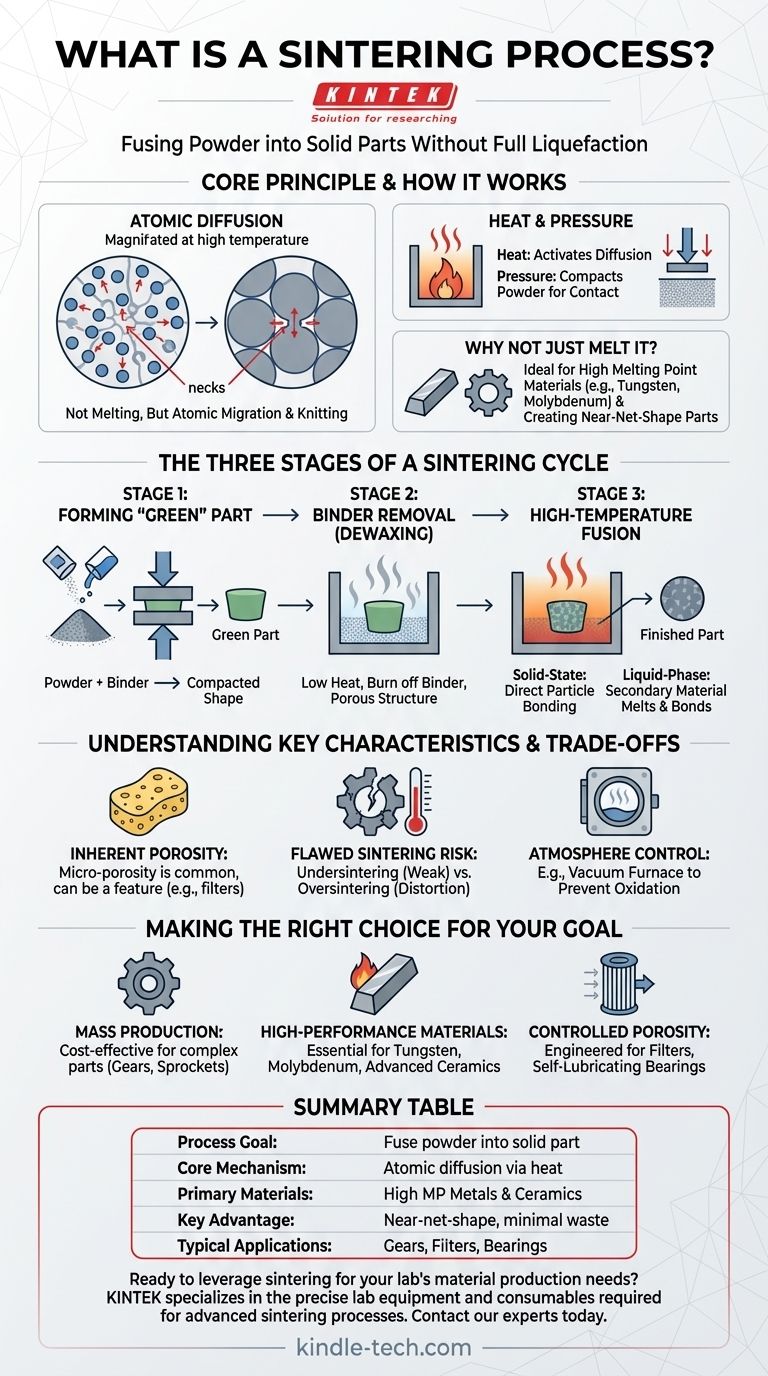

Основной принцип спекания — это не плавление, а атомная диффузия. Нагревая спрессованный порошок, вы даете атомам достаточно энергии для перемещения через границы отдельных частиц, эффективно соединяя их в единый, твердый кусок с точными размерами.

Как работает спекание

Спекание превращает рыхлый порошок в связный объект, манипулируя поведением атомов. Этот подход предлагает уникальные преимущества по сравнению с традиционным плавлением и литьем, особенно для определенных материалов и применений.

Основной принцип: атомная диффузия

В своей основе спекание опирается на диффузию. Когда частицы сжимаются и нагреваются, атомы в точках контакта приходят в движение и начинают перемещаться через границы частиц.

Это атомное движение закрывает зазоры, или поры, между частицами. Точки контакта превращаются в «шейки», постепенно устраняя пустоты и увеличивая плотность и прочность материала.

Роль тепла и давления

Тепло обеспечивает тепловую энергию, необходимую для активации атомной диффузии. Оно возбуждает атомы, позволяя им разрывать свои связи и двигаться.

Давление служит для уплотнения порошка, обеспечивая тесный контакт частиц. Эта близость необходима для эффективной диффузии по их поверхностям.

Почему бы просто не расплавить?

Спекание часто является предпочтительным или единственно возможным методом для материалов с исключительно высокими температурами плавления, таких как вольфрам и молибден. Плавка этих материалов чрезвычайно энергозатратна и трудно контролируется.

Кроме того, спекание позволяет создавать детали, близкие к окончательной форме («near-net-shape»), которые требуют минимальной или нулевой доработки или механической обработки. Это значительно сокращает отходы и производственные затраты, особенно для сложных компонентов.

Три стадии типичного цикла спекания

Большинство промышленных процессов спекания следуют четкому трехстадийному развитию от рыхлого порошка до готового твердого компонента.

Стадия 1: Формирование «сырой» детали

Сначала порошок основного материала смешивается с временным связующим веществом, таким как воск или полимер. Затем эта смесь прессуется в матрице для придания желаемой формы.

Эта первоначальная, хрупкая деталь известна как «сырая» деталь. Она имеет правильную геометрию, но ей не хватает механической прочности конечного продукта.

Стадия 2: Удаление связующего (депарафинизация)

«Сырая» деталь помещается в печь и нагревается при относительно низкой температуре. На этом этапе связующее вещество систематически выжигается или испаряется.

Это оставляет пористую структуру, состоящую исключительно из частиц основного материала, теперь готовую к окончательной стадии сплавления.

Стадия 3: Высокотемпературное сплавление

Температура повышается до определенной точки спекания материала. Здесь атомная диффузия ускоряется, и частицы сплавляются вместе. Это может происходить двумя основными способами:

- Твердофазное спекание: Частицы основного материала непосредственно связываются друг с другом на своих поверхностях.

- Жидкофазное спекание: В порошковую смесь добавляется вторичный материал с более низкой температурой плавления. Этот материал плавится, заполняет поры и действует как цемент для связывания основных частиц.

Понимание компромиссов и ключевых характеристик

Хотя спекание является мощным методом, оно производит детали с особыми свойствами и требует тщательного контроля процесса во избежание дефектов.

Присущая пористость

Спеченные детали почти всегда сохраняют определенную степень микропористости. Хотя это может быть ограничением для применений, требующих идеальной плотности, это также может быть желаемой особенностью для таких деталей, как самосмазывающиеся подшипники, где поры удерживают масло.

Риск дефектного спекания

Правильный контроль температуры и времени имеет решающее значение. Недостаточное спекание происходит, когда тепла недостаточно, что приводит к слабым связям и хрупкой детали. Переспекание происходит, когда температура слишком высока, что может вызвать провисание, деформацию или нежелательное плавление.

Важность контроля атмосферы

Многие процессы спекания проводятся в контролируемой атмосфере, например, в вакуумной печи. Удаление атмосферных газов, таких как кислород, предотвращает окисление и другие нежелательные химические реакции, которые могут поставить под угрозу прочность и целостность конечного компонента.

Правильный выбор для вашей цели

Спекание не является универсальным решением. Его ценность напрямую связана с конкретными требованиями к материалу и конечной детали.

- Если ваша основная цель — экономичное массовое производство сложных деталей: Спекание является ведущим выбором для создания компонентов, близких к окончательной форме, таких как шестерни, звездочки и шкивы, с минимальными отходами и последующей обработкой.

- Если ваша основная цель — работа с высокопроизводительными материалами с высокой температурой плавления: Спекание часто является единственным практическим методом производства для таких материалов, как вольфрам, молибден и многие передовые керамические материалы.

- Если ваша основная цель — создание деталей с контролируемой пористостью: Спекание уникально способно проектировать определенные уровни пористости для таких применений, как фильтры и самосмазывающиеся компоненты.

В конечном итоге, спекание обеспечивает мощный и точный метод превращения простых порошков в сложные, высокопроизводительные компоненты.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Цель процесса | Сплавление порошковых материалов в твердую деталь без полного разжижения. |

| Основной механизм | Атомная диффузия через границы частиц, движимая теплом. |

| Основные материалы | Металлы (например, вольфрам, молибден) и керамика с высокими температурами плавления. |

| Ключевое преимущество | Создает сложные детали, близкие к окончательной форме, с минимальными отходами. |

| Типичные применения | Шестерни, фильтры, подшипники и высокопроизводительные промышленные компоненты. |

Готовы использовать спекание для нужд вашего лабораторного производства материалов?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для передовых процессов спекания. Независимо от того, разрабатываете ли вы новые высокопроизводительные сплавы, керамические компоненты или сложные металлические детали, наш опыт и надежные продукты гарантируют, что ваши циклы спекания будут контролируемыми, эффективными и успешными.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные применения спекания и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое

- Какое давление (фунт/кв. дюйм) может создать гидравлический пресс? От 2 000 до более 50 000 фунтов на квадратный дюйм: объяснение

- Какие технические условия обеспечивает нагретый гидравлический пресс для батарей PEO? Оптимизация твердотельных интерфейсов

- Что делает гидравлический термопресс? Обеспечение промышленного уровня, стабильного давления для крупносерийного производства

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения