По своей сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс, используемый для нанесения исключительно тонкой пленки материала на поверхность. Техника работает путем преобразования твердого исходного материала в пар, который затем проходит через вакуум и конденсируется на целевом объекте, наращивая покрытие атом за атомом. Весь этот процесс является физическим, что означает, что фундаментальная химия материала покрытия не меняется.

Основная концепция PVD проста: перемещение материала от источника к подложке без изменения его химической идентичности. Это трехстадийная физическая трансформация из твердого тела в пар и обратно в твердую пленку, и все это происходит в условиях высокого вакуума.

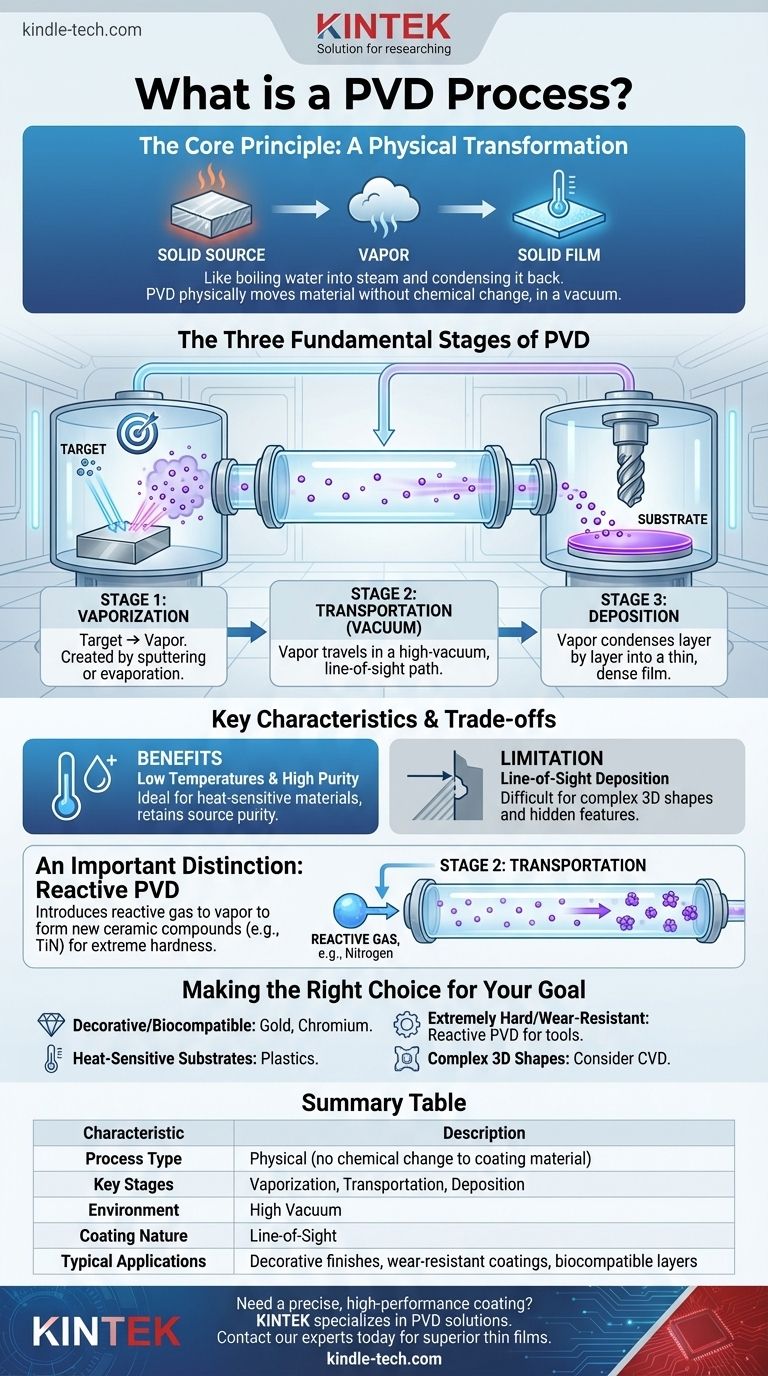

Основной принцип: Физическая трансформация

Самый интуитивно понятный способ понять PVD — это представить водяной пар. Когда вы кипятите воду, она превращается в пар (газ). Когда этот пар попадает на холодное зеркало, он конденсируется обратно в жидкость (или в твердый иней, если зеркало достаточно холодное).

PVD работает по этому же самому принципу, но с такими материалами, как титан, золото или керамические соединения. Процесс физически перемещает материал, а не создает его химически. Это ключевое отличие от других методов, таких как химическое осаждение из паровой фазы (CVD).

Три фундаментальных стадии PVD

Каждый процесс PVD, независимо от используемой конкретной технологии, следует четкой трехступенчатой последовательности. Это происходит внутри камеры, из которой удален воздух для создания высокого вакуума.

Стадия 1: Испарение (Создание «Облака»)

Сначала твердый исходный материал, известный как мишень, должен быть преобразован в пар. Это достигается путем бомбардировки его высокоэнергетическим источником.

Общие методы включают термическое испарение, при котором материал нагревается до испарения, или распыление (sputtering), при котором мишень бомбардируется высокоэнергетическими ионами (плазмой), выбивающими атомы.

Стадия 2: Транспортировка (Путешествие в Вакууме)

Как только атомы испаряются, они перемещаются от мишени к объекту, покрываемому (подложке).

Это путешествие должно происходить в вакууме, чтобы предотвратить столкновение испаренных атомов с молекулами воздуха. Вакуум обеспечивает чистый, прямой путь «прямой видимости» от мишени к подложке.

Стадия 3: Осаждение (Конденсация в Пленку)

Когда облако пара материала достигает относительно холодной подложки, оно конденсируется и снова превращается в твердое тело.

Это осаждение происходит слой за слоем, часто атом за атомом, в результате чего на поверхности подложки образуется очень тонкая, плотная и высокооднородная пленка.

Понимание ключевых характеристик и компромиссов

PVD выбирают по определенным причинам, и важно понимать его преимущества и ограничения.

Преимущество: Низкие температуры и высокая чистота

Поскольку PVD является процессом физической передачи, его можно проводить при относительно низких температурах. Это делает его идеальным для нанесения покрытий на чувствительные к нагреванию материалы, такие как пластики или определенные сплавы, которые могут быть повреждены высокотемпературными химическими процессами.

Кроме того, поскольку химические реакции не задействованы, нанесенная пленка сохраняет высокую чистоту исходного материала.

Ограничение: Осаждение «Прямой видимости»

Самый значительный компромисс PVD — это его природа «прямой видимости». Испаренные атомы движутся по прямым линиям, а это означает, что они могут покрывать только те поверхности, которые они «видят» от источника.

Это затрудняет равномерное покрытие сложных трехмерных форм со внутренними поверхностями или скрытыми элементами. Объекты часто необходимо вращать на сложных приспособлениях для обеспечения равномерного покрытия.

Важное различие: Реактивное PVD

Хотя стандартный PVD не включает химических изменений, распространенным вариантом является Реактивное PVD. В этом методе в вакуумную камеру намеренно вводится реактивный газ (например, азот или кислород).

Этот газ вступает в реакцию с испаренными атомами металла, образуя новое соединение — например, нитрид титана, — которое затем осаждается на подложке. Это позволяет создавать чрезвычайно твердые и износостойкие керамические покрытия.

Сделайте правильный выбор для вашей цели

PVD — это не универсальное решение. Его пригодность полностью зависит от желаемого результата для конечного продукта.

- Если ваш основной фокус — высокочистая, декоративная или биосовместимая отделка: PVD — отличный выбор для нанесения таких материалов, как золото, хром или титан, без изменения их свойств.

- Если ваш основной фокус — нанесение покрытия на подложку, чувствительную к нагреванию: Относительно низкая температура процесса PVD делает его превосходящим многие другие методы для таких материалов, как пластики.

- Если ваш основной фокус — создание чрезвычайно твердого, износостойкого покрытия: Реактивное PVD является отраслевым стандартом для создания керамических пленок на таких изделиях, как режущие инструменты и промышленные компоненты.

- Если ваш основной фокус — равномерное покрытие очень сложной 3D-формы: Вам следует тщательно рассмотреть ограничения прямой видимости и, возможно, изучить альтернативные процессы, такие как CVD.

В конечном счете, PVD — это точный инструмент для инженерии поверхностей, предназначенный для нанесения высокоэффективных пленок в строго контролируемых условиях.

Сводная таблица:

| Характеристика PVD | Описание |

|---|---|

| Тип процесса | Физический (без химического изменения материала покрытия) |

| Ключевые стадии | Испарение, Транспортировка, Осаждение |

| Среда | Высокий вакуум |

| Природа покрытия | Прямая видимость |

| Типичные применения | Декоративная отделка, износостойкие покрытия, биосовместимые слои |

Нужно точное, высокоэффективное покрытие для ваших компонентов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей. Независимо от того, разрабатываете ли вы новые продукты или оптимизируете процесс нанесения покрытий, наши решения и опыт в области PVD помогут вам достичь превосходных тонких пленок с отличной адгезией и чистотой.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические задачи и цели вашего лабораторного покрытия.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок