Основной процесс термообработки, используемый для размягчения материалов, улучшения пластичности и снятия внутренних напряжений, известен как отжиг. Этот контролируемый процесс включает нагрев металла или сплава до определенной температуры, выдержку при этой температуре в течение достаточного времени, а затем очень медленное, контролируемое охлаждение. Это «перезагружает» внутреннюю структуру материала, делая его более податливым.

Основная цель отжига состоит не просто в размягчении материала, а в стратегическом изменении его микроструктуры. Это фундаментальный процесс, используемый для устранения последствий наклепа и подготовки материала к последующей формовке, механической обработке или другим производственным этапам.

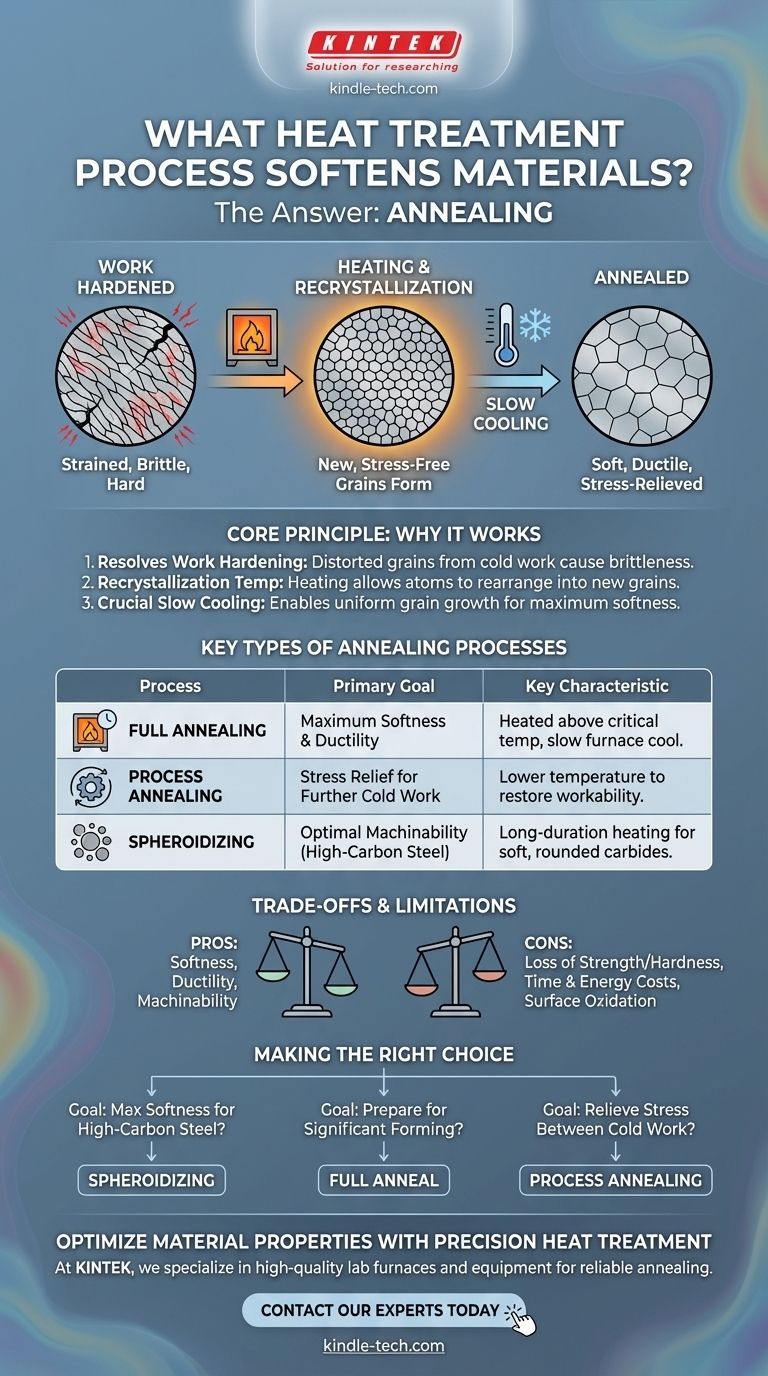

Основной принцип: почему работает отжиг

Чтобы понять отжиг, вы должны сначала понять проблему, которую он решает. Механические процессы, такие как изгиб, прокатка или волочение материала, принципиально изменяют его внутреннюю зернистую структуру, делая его тверже, но также более хрупким.

Проблема наклепа

По мере холодной обработки металла его внутренняя кристаллическая структура (его «зерна») деформируется и напрягается. Этот процесс, известный как наклеп или деформационное упрочнение, увеличивает твердость и прочность материала, но значительно снижает его пластичность, делая его склонным к растрескиванию при дальнейшей обработке.

Достижение температуры рекристаллизации

Отжиг работает за счет передачи тепловой энергии материалу. При нагреве выше температуры рекристаллизации атомы получают достаточно энергии для перестройки. В этот момент начинают образовываться новые, свободные от деформаций зерна, замещающие старые, деформированные, образовавшиеся во время наклепа.

Критическая роль медленного охлаждения

Последний и самый важный шаг — медленное охлаждение. При очень медленном охлаждении материала (часто просто выключая печь и давая ему остыть вместе с деталью внутри) вновь образовавшиеся зерна могут расти в однородном, низконапряженном состоянии. Это приводит к максимально мягкой, наиболее пластичной микроструктуре. Быстрое охлаждение, напротив, зафиксировало бы другую, более твердую структуру.

Основные виды процессов отжига

Термин «отжиг» охватывает несколько конкретных процессов, каждый из которых адаптирован к различному материалу или желаемому результату.

Полный отжиг

Это наиболее распространенный процесс, при котором материал нагревается выше критической температуры превращения, а затем очень медленно охлаждается в печи. В результате образуется крупнозернистая структура, обеспечивающая максимальную мягкость и пластичность, что делает материал идеальным для значительной пластической деформации.

Промежуточный отжиг

Также известный как отжиг для снятия напряжений, это низкотемпературный процесс, выполняемый на наклепанной детали. Его цель — снять внутренние напряжения и восстановить некоторую пластичность, чтобы дальнейшая холодная обработка могла быть выполнена без разрушения материала. Он часто выполняется между этапами производства.

Сфероидизация

Этот специализированный, длительный процесс используется для высокоуглеродистых сталей. Путем выдержки стали чуть ниже ее нижней критической температуры в течение длительного периода твердые карбидные структуры превращаются в мелкие, округлые глобулы. Это обеспечивает максимально мягкое состояние для этих сталей, значительно улучшая их обрабатываемость.

Понимание компромиссов и ограничений

Хотя отжиг необходим, он не лишен практических соображений. Он представляет собой компромисс между свойствами материала и производственными затратами.

Потеря прочности и твердости

Основным результатом отжига является более мягкий, более пластичный материал. Это неизбежно означает, что вы жертвуете прочностью и твердостью. Для многих конечных применений деталь должна будет пройти последующую термообработку для упрочнения, чтобы восстановить необходимую прочность.

Затраты времени и энергии

Отжиг, особенно этап медленного охлаждения в печи, является трудоемким и энергоемким процессом. Это напрямую приводит к увеличению производственных затрат и увеличению сроков изготовления компонента.

Потенциал поверхностного окисления

Нагрев металлов до высоких температур может привести к образованию слоя оксида или «окалины» на поверхности. Эту окалину часто необходимо удалять с помощью таких процессов, как пескоструйная обработка или травление кислотой, что добавляет еще один этап и стоимость к производственному циклу.

Правильный выбор для вашей цели

Выбор правильного процесса отжига полностью зависит от используемого материала и того, чего вы хотите достичь в своем производственном процессе.

- Если ваша основная цель — максимальная мягкость и обрабатываемость для высокоуглеродистой стали: Сфероидизация является наиболее эффективным процессом для подготовки материала к резке и формовке.

- Если ваша основная цель — подготовка сырья для значительной формовки или изгиба: Полный отжиг обеспечит высокий уровень пластичности, необходимый для предотвращения растрескивания при сильной деформации.

- Если ваша основная цель — снятие напряжений между этапами холодной обработки: Промежуточный отжиг или отжиг для снятия напряжений является более эффективным и целенаправленным решением для восстановления обрабатываемости без полной микроструктурной перезагрузки.

В конечном итоге, выбор правильного процесса отжига заключается в точном контроле внутренней структуры материала, чтобы она соответствовала требованиям вашего производственного процесса и конечного применения.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Полный отжиг | Максимальная мягкость и пластичность | Нагрев выше критической температуры, затем медленное охлаждение в печи. |

| Промежуточный отжиг | Снятие напряжений для дальнейшей холодной обработки | Низкотемпературный процесс для восстановления обрабатываемости. |

| Сфероидизация | Оптимальная обрабатываемость для высокоуглеродистой стали | Длительный нагрев для образования мягких, округлых карбидов. |

Готовы оптимизировать свойства вашего материала с помощью точной термообработки?

В KINTEK мы специализируемся на поставках высококачественных лабораторных печей и оборудования, необходимых для надежных процессов отжига. Независимо от того, работаете ли вы с металлами для НИОКР или производства, наши решения помогут вам достичь идеального баланса мягкости, пластичности и снятия напряжений.

Давайте обсудим ваше применение. Свяжитесь с нашими экспертами сегодня, чтобы найти подходящую печь для ваших нужд отжига.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления