Для крупных отливок наиболее распространенной и часто требуемой термообработкой является форма отжига, в частности, для снятия напряжений. Этот процесс имеет решающее значение для уменьшения огромных внутренних напряжений, возникающих при охлаждении крупной, толстостенной металлической детали. Однако конкретный требуемый процесс полностью зависит от сплава и конечных механических свойств, необходимых для применения.

Основная проблема крупных отливок заключается не только в достижении твердости, но и в управлении неизбежными внутренними напряжениями и неоднородной микроструктурой, вызванными неравномерным охлаждением. Следовательно, основная цель термообработки — восстановить однородность и стабильность, а последующие обработки используются для развития специфических эксплуатационных характеристик.

Почему крупные отливки представляют собой уникальную проблему

Чтобы выбрать правильную термообработку, вы должны сначала понять присущие проблемы, которые возникают при литье крупных металлических компонентов. Первопричиной этих проблем является огромная масса и переменная толщина.

Проблема неравномерного охлаждения

Внешняя поверхность крупной отливки остывает и затвердевает намного быстрее, чем ее изолированная расплавленная сердцевина.

Эта разница температур, или температурный градиент, по сечению детали является источником почти всех последующих проблем.

Внутреннее напряжение и его последствия

Поскольку разные участки отливки остывают и сжимаются с разной скоростью, они натягиваются друг на друга. Это создает огромное внутреннее напряжение, которое фиксируется в материале.

Без обработки эти напряжения могут привести к деформации с течением времени, во время механической обработки или даже вызвать самопроизвольное растрескивание и катастрофический отказ.

Неоднородная микроструктура

Скорость охлаждения определяет конечную кристаллическую структуру (микроструктуру) металла.

Быстро остывающая поверхность будет иметь другую, часто более мелкую зернистую структуру, чем медленно остывающая сердцевина. В результате механические свойства компонента, такие как твердость и прочность, будут отличаться от поверхности к центру.

Основные процессы термообработки для крупных отливок

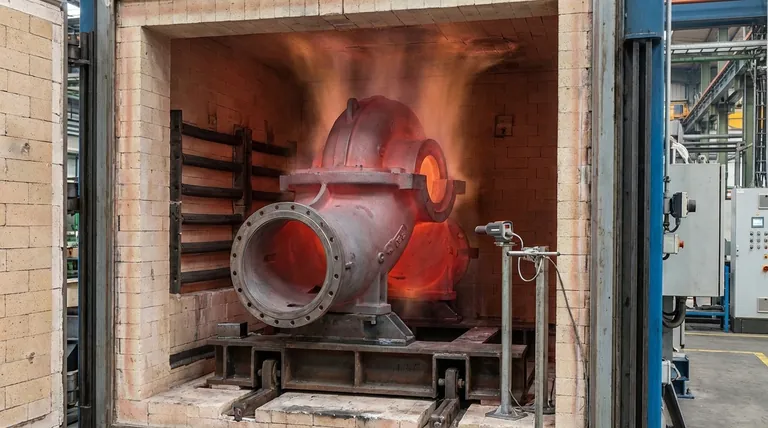

Термообработка — это контролируемые циклы нагрева и охлаждения, предназначенные для изменения микроструктуры металла и устранения вышеуказанных проблем. Обычно они проводятся в больших, точно контролируемых печах.

Отжиг (Снятие напряжений): Основополагающий этап

Отжиг — самый фундаментальный процесс для крупных отливок. Компонент нагревается до определенной температуры, выдерживается при этой температуре, чтобы вся деталь выровнялась, а затем очень медленно охлаждается внутри печи.

Этот медленный, контролируемый цикл позволяет внутренней кристаллической структуре металла перестроиться, эффективно снимая и устраняя зафиксированные внутренние напряжения. Он также смягчает металл, улучшает пластичность и создает однородную микроструктуру, что значительно облегчает последующую механическую обработку.

Нормализация: Уточнение структуры зерна

Нормализация похожа на отжиг, но включает более быструю стадию охлаждения, как правило, путем извлечения детали из печи и ее охлаждения на открытом воздухе.

Это умеренно быстрое охлаждение приводит к более измельченной и однородной структуре зерна по сравнению с отожженным состоянием. В результате отливка имеет более высокую прочность и твердость, чем отожженная, при этом снимается большинство внутренних напряжений.

Закалка и отпуск: Для максимальной прочности и твердости

Это двухэтапный процесс, используемый для высокопроизводительных применений. Сначала отливка нагревается, а затем быстро охлаждается, или закаляется, в жидкой среде, такой как вода, масло или полимерный раствор.

Закалка фиксирует очень твердую и хрупкую микроструктуру (например, мартенсит в стали). Поскольку это состояние слишком хрупкое для большинства применений, за ним немедленно следует отпуск — повторный нагрев детали до более низкой температуры для уменьшения хрупкости и придания определенного уровня вязкости.

Понимание компромиссов

Выбор термообработки — это инженерное решение с четкими компромиссами. Не существует универсально «лучшего» процесса.

Стоимость против производительности

Сложность и время определяют стоимость. Простой отжиг для снятия напряжений является наименее дорогим. Многоступенчатые процессы, такие как закалка и отпуск, требуют больше времени работы печи, специализированного оборудования и сопряжены с риском, что делает их значительно более дорогими.

Риск деформации и растрескивания

Агрессивные методы обработки, особенно закалка, вызывают сильный термический шок. Для крупной, сложной геометрии это может привести к короблению или даже растрескиванию детали в процессе. Этим риском необходимо тщательно управлять посредством контроля процесса, и это является основной причиной, по которой часто предпочтительнее отжиг или нормализация.

Соображения по механической обработке

Термообработка напрямую влияет на то, насколько легко материал поддается резке.

- Отжиг создает самое мягкое, наиболее поддающееся механической обработке состояние.

- Нормализация приводит к получению немного более твердого материала, который по-прежнему легко обрабатывается.

- Закаленные и отпущенные детали могут быть чрезвычайно твердыми и трудными или невозможными для механической обработки, часто требуя специализированных операций шлифования.

Выбор правильного процесса для вашего применения

Ваш выбор должен определяться конечным использованием компонента и планом производства.

- Если ваш основной фокус — стабильность размеров и обрабатываемость: Отжиг для снятия напряжений является важным первым шагом, чтобы гарантировать, что деталь не деформируется во время механической обработки и с ней легко работать.

- Если ваш основной фокус — хороший баланс прочности и вязкости: Нормализация обеспечивает значительное улучшение механических свойств по сравнению с литым состоянием без высокого риска и затрат, связанных с жидкостной закалкой.

- Если ваш основной фокус — максимальная твердость и износостойкость: Закалка и отпуск — необходимый путь, но его необходимо тщательно планировать с учетом высокого риска деформации и сложности окончательной механической обработки.

В конечном счете, правильная термообработка превращает сырую отливку из неоднородного и нестабильного объекта в надежный, спроектированный компонент.

Сводная таблица:

| Процесс | Основная цель | Ключевой результат |

|---|---|---|

| Отжиг (Снятие напряжений) | Устранение внутренних напряжений | Стабильность размеров, улучшенная обрабатываемость |

| Нормализация | Уточнение структуры зерна | Сбалансированная прочность и вязкость |

| Закалка и отпуск | Максимизация твердости и износостойкости | Высокая прочность, контролируемая вязкость |

Убедитесь, что ваши крупные отливки соответствуют точным спецификациям с помощью прецизионных решений KINTEK для термообработки.

Мы специализируемся на предоставлении передовых лабораторных печей и расходных материалов, адаптированных для процессов отжига, нормализации и закалки. Наше оборудование обеспечивает точный контроль температуры и равномерный нагрев — критически важные факторы для управления напряжениями, уточнения микроструктуры и достижения механических свойств, требуемых вашим применением.

Независимо от того, работаете ли вы в аэрокосмической, автомобильной промышленности или в области тяжелого машиностроения, KINTEK поможет вам превратить сырые отливки в надежные, высокопроизводительные компоненты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и найти подходящее решение для термообработки.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каков диапазон температур лабораторной муфельной печи? Найдите подходящую модель для вашего применения

- Различные жидкости тают с разной скоростью? Откройте для себя науку о температурах плавления и свойствах материалов

- Меняется ли температура плавления? Откройте секреты давления и чистоты

- Для чего используются муфельные печи? Обеспечьте точную высокотемпературную обработку без загрязнений

- Какова цель муфельной печи? Достижение чистой, высокотемпературной обработки