Основные процессы термообработки, используемые для изменения свойств стали, — это отжиг, закалка, отпуск и цементация. Эти процессы включают точные, контролируемые циклы нагрева и охлаждения для фундаментального изменения внутренней микроструктуры стали. Манипулируя этой внутренней структурой, мы можем настроить определенные механические свойства, такие как твердость, ударная вязкость и пластичность, для удовлетворения требований конкретного применения.

Основная цель термообработки стали состоит не просто в ее нагреве, а в стратегическом манипулировании ее внутренней кристаллической структурой. Конкретное сочетание температуры, времени и скорости охлаждения определяет, будет ли конечный продукт мягким и податливым, твердым и износостойким или прочным и долговечным.

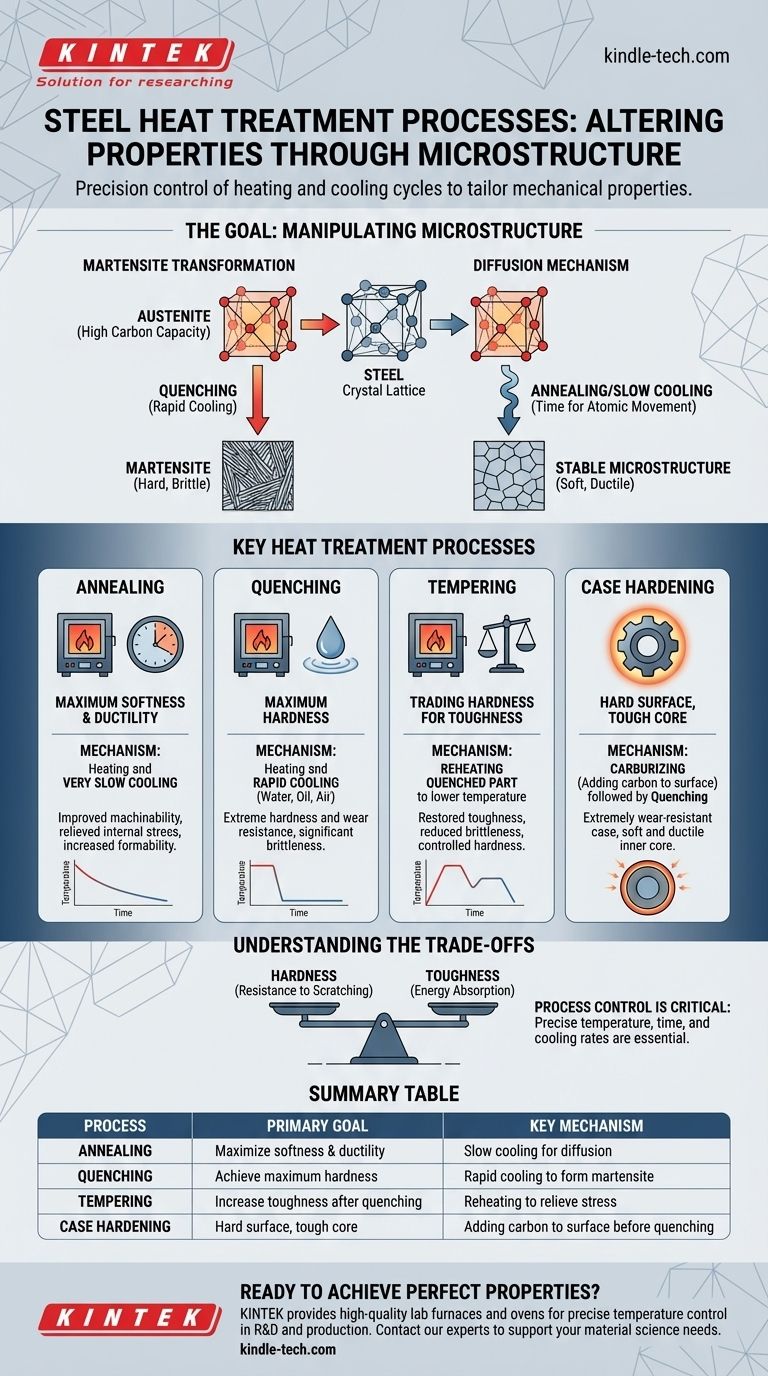

Цель: Манипулирование микроструктурой стали

Каждый процесс термообработки предназначен для изменения микроскопической кристаллической структуры, или микроструктуры, стали. Расположение атомов железа и углерода на этом уровне определяет крупномасштабные механические свойства материала. Эти изменения обусловлены двумя фундаментальными механизмами.

Мартенситное превращение

Когда сталь нагревается до высокой температуры, ее кристаллическая структура переходит в состояние, называемое аустенитом, которое может растворять большое количество углерода.

Если затем эту сталь очень быстро охладить (процесс, называемый закалкой), атомы углерода оказываются запертыми. Это приводит к образованию сильно деформированной, твердой и хрупкой структуры, известной как мартенсит.

Механизм диффузии

Когда сталь нагревается и выдерживается при температуре или медленно охлаждается, атомы имеют время для перемещения, или диффузии.

Эта диффузия позволяет микроструктуре перестраиваться в более стабильные, менее напряженные образования. Этот механизм является ключом к размягчению стали, снятию внутренних напряжений и приданию материалу большей однородности.

Обзор основных процессов термообработки

Хотя основные механизмы просты, они применяются в нескольких различных процессах, каждый из которых имеет определенный результат.

Отжиг: Максимальная мягкость и пластичность

Отжиг включает нагрев стали до определенной температуры, а затем ее очень медленное охлаждение.

Это медленное охлаждение дает микроструктуре достаточно времени для перестройки в ее самое мягкое, наиболее стабильное состояние. Основная цель отжига — улучшить обрабатываемость, увеличить пластичность для операций формовки и снять внутренние напряжения от предыдущей обработки.

Закалка: Достижение максимальной твердости

Закалка противоположна отжигу. Она включает нагрев стали до аустенитного диапазона, а затем ее максимально быстрое охлаждение, обычно в воде, масле или воздухе.

Это быстрое охлаждение вызывает мартенситное превращение, в результате чего получается материал с очень высокой твердостью и износостойкостью, но также со значительной хрупкостью.

Отпуск: Обмен твердости на ударную вязкость

Закаленная деталь часто слишком хрупка для практического использования. Отпуск — это вторичная термическая обработка, выполняемая после закалки для восстановления некоторой ударной вязкости.

Деталь повторно нагревается до гораздо более низкой температуры, что снимает внутренние напряжения в мартенситной структуре. Чем выше температура отпуска, тем больше твердости жертвуется в обмен на повышенную ударную вязкость и пластичность.

Цементация: Твердая поверхность с прочной сердцевиной

Цементация создает компонент с двумя различными наборами свойств: чрезвычайно твердой, износостойкой внешней поверхностью (слоем) и более мягкой, прочной внутренней сердцевиной.

Это часто достигается с помощью таких процессов, как цементация, при которой углерод диффундирует в поверхность низкоуглеродистой стальной детали при высокой температуре. Затем деталь закаливается, создавая высокоуглеродистый, мартенситный слой, в то время как низкоуглеродистая сердцевина остается прочной и пластичной.

Понимание компромиссов

Невозможно одновременно максимизировать все свойства стали. Термообработка — это всегда упражнение в управлении критическим компромиссом.

Твердость против ударной вязкости

Самый фундаментальный компромисс в термообработке стали — это между твердостью и ударной вязкостью.

Твердость — это сопротивление царапинам и вдавливанию. Ударная вязкость — это способность поглощать энергию и сопротивляться разрушению. Как правило, по мере увеличения твердости стали путем закалки ее ударная вязкость уменьшается, делая ее более хрупкой. Отпуск — это процесс, используемый для нахождения идеального баланса между этими двумя свойствами для конкретного применения.

Критически важен контроль процесса

Термообработка — это точная наука. Незначительные отклонения в температуре, времени выдержки или скорости охлаждения могут привести к тому, что компонент не будет соответствовать требуемым спецификациям. Перегретая деталь может навсегда испортить свою зернистую структуру, в то время как неправильная закалка может привести к растрескиванию или недостаточной твердости.

Согласование процесса с инженерной целью

Выбор правильной термообработки требует четкого понимания конечного назначения компонента.

- Если ваша основная цель — обрабатываемость или формовка: Используйте отжиг для создания максимально мягкого и пластичного состояния.

- Если ваша основная цель — экстремальная износостойкость: Используйте закалку, за которой следует низкотемпературный отпуск для снятия напряжений без значительной потери твердости.

- Если ваша основная цель — баланс прочности и ударопрочности: Используйте закалку, за которой следует высокотемпературный отпуск для достижения желаемой ударной вязкости.

- Если ваша основная цель — износостойкая поверхность на пластичной детали: Используйте процесс цементации, такой как науглероживание.

Понимание этих фундаментальных процессов позволяет вам точно проектировать и создавать стальные компоненты для их предполагаемой задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевой механизм |

|---|---|---|

| Отжиг | Максимальная мягкость и пластичность | Медленное охлаждение для диффузии |

| Закалка | Достижение максимальной твердости | Быстрое охлаждение для образования мартенсита |

| Отпуск | Повышение ударной вязкости после закалки | Повторный нагрев для снятия напряжений |

| Цементация | Твердая поверхность, прочная сердцевина | Добавление углерода на поверхность перед закалкой |

Готовы достичь идеальных свойств материала для вашего применения? Точный контроль, необходимый для успешной термообработки, начинается с надежного оборудования. В KINTEK мы специализируемся на высококачественных лабораторных печах и сушильных шкафах, разработанных для точного контроля температуры и равномерного нагрева, что крайне важно для таких процессов, как отжиг, закалка и отпуск. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогут вам постоянно достигать ваших инженерных целей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в материаловедении. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости