Короче говоря, отжиг — это процесс термической обработки, который коренным образом изменяет внутреннюю структуру металла, делая его более мягким, пластичным и легким в обработке. Нагревая металл до определенной температуры, а затем медленно его охлаждая, вы снимаете внутренние напряжения, что эффективно делает материал менее хрупким и более формуемым.

Отжиг не следует рассматривать просто как «смягчение» металла. Это точный металлургический процесс, который восстанавливает и перестраивает микроскопическую кристаллическую структуру материала, обращая вспять эффекты упрочнения от механической обработки и подготавливая его к последующей формовке или механической обработке.

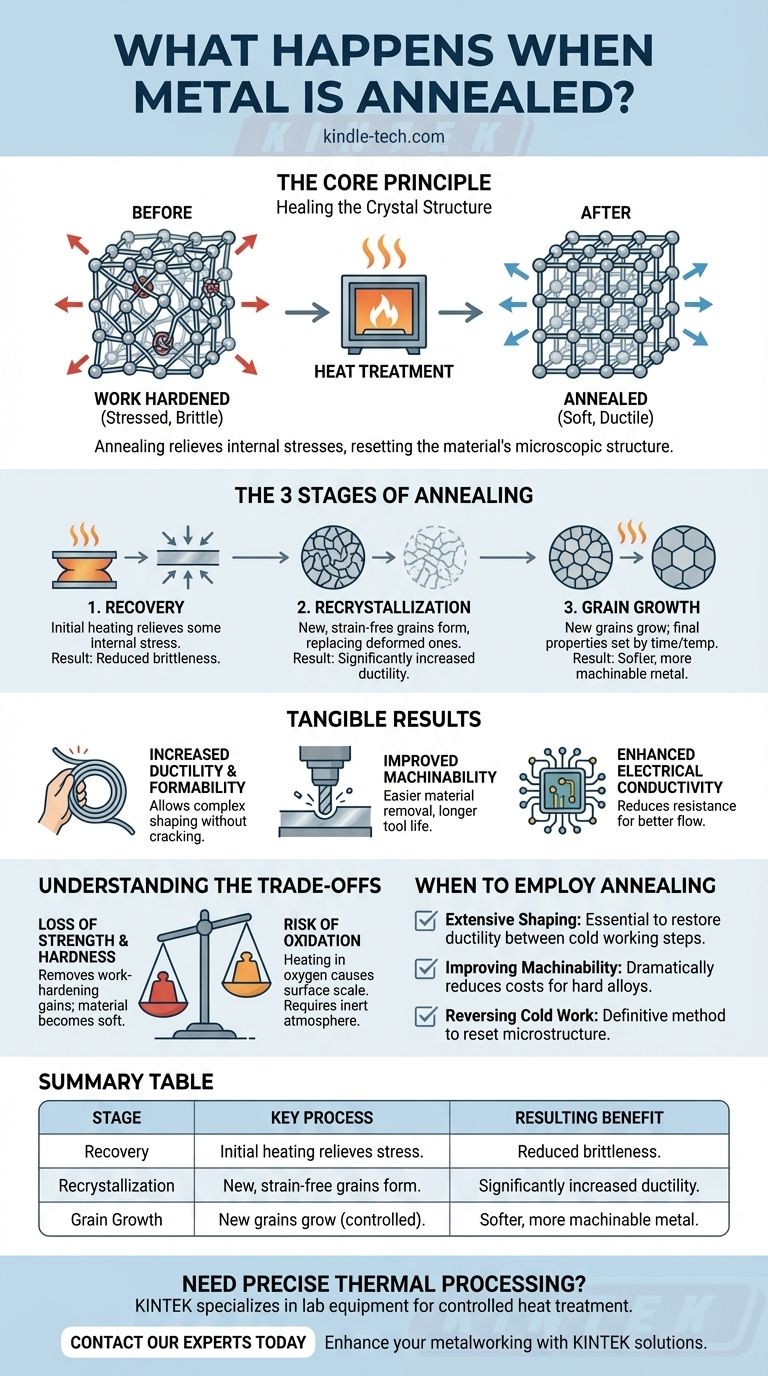

Основной принцип: восстановление кристаллической структуры

Чтобы понять отжиг, вы должны сначала понять проблему, которую он решает: нагартовка (упрочнение при деформации).

Что такое «Нагартовка»?

Когда вы гнете, проковываете, прокатываете или протягиваете холодный металл, он становится все более твердым и прочным. Этот эффект известен как нагартовка или упрочнение при деформации.

Хотя это повышение твердости может быть желательным, оно имеет свою цену: металл также становится менее пластичным и более хрупким, что увеличивает риск растрескивания при дальнейших нагрузках.

Внутреннее напряжение и дислокации

На микроскопическом уровне металлы состоят из упорядоченной кристаллической решетки атомов. Нагартовка вносит дефекты и переплетения в эту решетку, известные как дислокации.

Представьте эти дислокации как микроскопические узлы и зацепления во внутренней структуре материала. Чем сильнее запутываются эти дислокации, тем труднее атомным слоям скользить друг мимо друга, что и придает металлу твердость и хрупкость.

Как отжиг снимает напряжение

Отжиг действует как «кнопка сброса» для этой внутренней структуры. Процесс включает три основные стадии:

- Восстановление: Металл нагревается, обеспечивая тепловую энергию, которая позволяет снять часть внутренних напряжений.

- Рекристаллизация: По мере дальнейшего повышения температуры до определенной точки начинают образовываться новые, ненапряженные кристаллические зерна, замещая деформированные зерна, заполненные дислокациями. Это ядро процесса, где происходит «исцеление».

- Рост зерна: Если металл выдерживается при температуре отжига, эти новые зерна будут расти. Конечный размер зерна, контролируемый температурой и временем, существенно влияет на конечные свойства материала.

Последующее медленное, контролируемое охлаждение закрепляет эту новую, ненапряженную структуру.

Осязаемые результаты отжига

Восстанавливая кристаллическую структуру, отжиг дает несколько весьма практических преимуществ для производства и инженерии.

Повышенная пластичность и формуемость

Это основная цель большинства операций отжига. Металл с восстановленной кристаллической структурой и меньшим количеством дислокаций становится гораздо более пластичным.

Его можно гнуть, растягивать или протягивать в сложные формы (например, проволоку или глубокий поддон) без растрескивания, что было бы невозможно в его нагартованном состоянии.

Снижение твердости и улучшение обрабатываемости

Прямым следствием снятия внутреннего напряжения является снижение твердости. Это более мягкое состояние делает металл намного легче обрабатывать.

Режущие инструменты могут удалять материал более эффективно, что приводит к уменьшению износа инструмента, сокращению времени обработки и лучшему качеству поверхности готовой детали.

Улучшенная электропроводность

Запутанные дислокации в нагартованном металле препятствуют потоку электронов. Создавая более упорядоченную и однородную кристаллическую решетку, отжиг снижает электрическое сопротивление материала.

Это особенно важно для таких материалов, как медь, используемой в электропроводке, где максимизация проводимости имеет решающее значение.

Понимание компромиссов

Хотя отжиг является мощным инструментом, это намеренный выбор со специфическими последствиями, которые необходимо учитывать.

Потеря прочности и твердости

Основной компромисс очевиден: отжиг устраняет прочность и твердость, приобретенные в результате нагартовки. Полученный материал мягкий и может не подойти для конечного применения, требующего высокой прочности или износостойкости.

По этой причине отжиг часто является промежуточным этапом в производстве, используемым для обеспечения возможности формовки. Деталь может быть снова упрочнена позже с помощью другой термической обработки или последующей холодной обработки.

Риск окисления

Нагрев металла до высоких температур в присутствии кислорода приведет к его окислению, образуя слой окалины на поверхности. Это может испортить качество поверхности и повлиять на размеры детали.

Чтобы предотвратить это, отжиг часто проводят в контролируемой инертной атмосфере, такой как смесь азота, что усложняет и удорожает процесс.

Когда применять отжиг

Применение этих знаний полностью зависит от вашей производственной или конструкторской цели.

- Если ваш основной фокус — обширная формовка или придание формы: Отжиг необходим для восстановления пластичности между этапами холодной обработки, предотвращая разрушение и отказ материала.

- Если ваш основной фокус — улучшение обрабатываемости: Отжиг нагартованного или естественно твердого сплава может значительно снизить затраты на механическую обработку и улучшить качество готовой детали.

- Если ваш основной фокус — обращение вспять эффектов холодной обработки: Отжиг — это окончательный метод для сброса микроструктуры компонента, восстановления его первоначальной мягкости и пластичности для дальнейшей обработки или использования.

В конечном счете, отжиг — это стратегический инструмент, используемый для точного контроля свойств металла для конкретной цели.

Сводная таблица:

| Стадия отжига | Ключевой процесс | Полученная выгода |

|---|---|---|

| Восстановление | Начальный нагрев снимает часть внутреннего напряжения. | Снижение хрупкости. |

| Рекристаллизация | Образуются новые, ненапряженные зерна. | Значительное повышение пластичности и формуемости. |

| Рост зерна | Новые зерна растут (контролируется временем/температурой). | Устанавливаются конечные свойства; более мягкий, более обрабатываемый металл. |

Нужна точная термическая обработка ваших материалов?

Отжиг — критически важный этап для достижения идеальных свойств материала для вашего проекта. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемых процессов термической обработки, обслуживая лаборатории и производителей, которым требуются надежность и точность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить вашу металлообработку, повысить обрабатываемость и обеспечить стабильные, высококачественные результаты.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке