По своей сути, закалка — это процесс термической обработки, который повышает твердость стали. Он включает нагрев металла до очень высокой температуры, а затем быстрое охлаждение, процедура, известная как гашение (или резкое охлаждение). Этот процесс фундаментально изменяет внутреннюю структуру стали, делая ее более прочной и устойчивой к износу.

Цель закалки состоит не просто в нагреве и охлаждении стали, а в быстром преобразовании ее кристаллической структуры в сильно напряженное, твердое состояние, называемое мартенситом, эффективно фиксируя ее атомы в конфигурации, которая сопротивляется деформации.

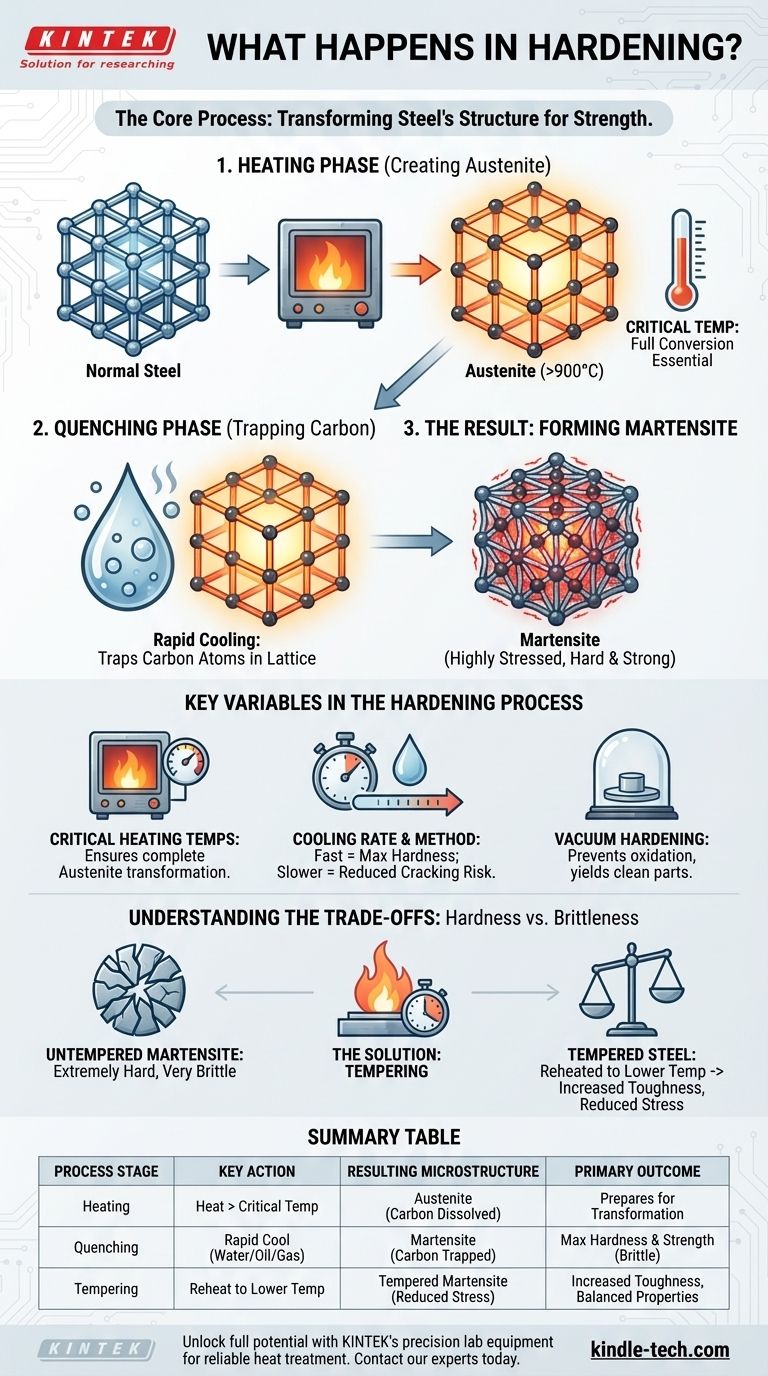

Основной механизм: преобразование кристаллической структуры стали

Чтобы по-настоящему понять, что происходит во время закалки, необходимо рассмотреть атомный уровень. Этот процесс представляет собой тщательно контролируемое манипулирование кристаллической решеткой стали.

Этап нагрева: создание аустенита

Когда сталь нагревается выше ее критической температуры (обычно выше 900°C), ее внутренняя кристаллическая структура перестраивается. Она преобразуется в фазу, называемую аустенитом.

Ключевое свойство аустенита заключается в его способности поглощать атомы углерода из стали в свою кристаллическую решетку. Это равномерное распределение углерода является важнейшим первым шагом.

Этап гашения: улавливание углерода

Второй этап, гашение (резкое охлаждение), включает настолько быстрое охлаждение стали, что атомы углерода не успевают выйти из кристаллической структуры, как это произошло бы при медленном охлаждении.

Обычные среды для гашения включают воду, масло, рассол или инертные газы, такие как азот; выбор зависит от типа стали и требуемой скорости охлаждения.

Результат: образование мартенсита

Это быстрое охлаждение заставляет аустенит преобразовываться в новую, сильно напряженную кристаллическую структуру, называемую мартенситом.

Поскольку атомы углерода оказываются запертыми внутри решетки, структура подвергается огромному внутреннему напряжению. Именно это напряженное состояние делает мартенсит — а следовательно, и закаленную сталь — чрезвычайно твердым и прочным.

Ключевые переменные в процессе закалки

Конечные свойства стали не случайны; они являются прямым результатом контроля нескольких критических переменных во время термической обработки.

Критические температуры нагрева

Нагрев стали до правильной температуры является обязательным условием. Цель состоит в том, чтобы полностью преобразовать материал в аустенит. Недостаточный нагрев приводит к неполному преобразованию и менее эффективному процессу закалки.

Скорость охлаждения и метод гашения

Скорость охлаждения определяет конечный результат. Очень быстрое гашение (например, в воде или рассоле) максимизирует образование мартенсита и обеспечивает максимально возможную твердость.

Более медленное гашение (например, в масле или газе) используется для некоторых стальных сплавов, чтобы снизить риск растрескивания или деформации, при этом все еще достигая значительной твердости.

Специализированные среды: вакуумная закалка

Как отмечается в передовых приложениях, этот процесс может выполняться в вакуумной печи. Основное преимущество вакуумной закалки заключается в предотвращении поверхностных реакций, таких как окисление, что приводит к получению чистой детали без окалины, требующей меньшей последующей обработки.

Понимание компромиссов: твердость против хрупкости

Достижение максимальной твердости имеет свою цену. Понимание этого компромисса имеет решающее значение для любого практического применения.

Внутренняя хрупкость мартенсита

Хотя новая мартенситная структура невероятно твердая, она также очень хрупкая. Полностью закаленный, не подвергшийся отпуску кусок стали часто слишком хрупок для практического использования и может расколоться, как стекло, при резком ударе.

Решение: отпуск

Чтобы решить эту проблему, почти всегда после закалки выполняется вторичная термическая обработка, называемая отпуском. Деталь повторно нагревается до гораздо более низкой температуры и выдерживается в течение определенного времени.

Этот процесс снимает часть внутреннего напряжения в мартенсите, обменивая небольшое количество твердости на значительное увеличение вязкости — способности поглощать энергию и сопротивляться разрушению.

Принятие правильного решения для вашей цели

Конкретные параметры процессов закалки и отпуска выбираются в зависимости от конечных требований компонента.

- Если ваш главный приоритет — максимальная износостойкость и поверхностная твердость: вам нужен процесс, который создает высокий процент мартенсита, что часто достигается самым быстрым из возможных гашением, которое материал может выдержать без растрескивания.

- Если ваш главный приоритет — сбалансированная прочность и вязкость для нагруженных деталей: вам необходим процесс закалки, за которым следует точный цикл отпуска для снижения хрупкости до приемлемого для применения уровня.

В конечном счете, закалка является основополагающим процессом для раскрытия всего потенциала производительности стали.

Сводная таблица:

| Этап процесса | Ключевое действие | Результирующая микроструктура | Основной результат |

|---|---|---|---|

| Нагрев | Нагрев стали выше критической температуры (например, 900°C) | Аустенит (углерод растворен в решетке) | Подготовка стали к преобразованию |

| Гашение | Быстрое охлаждение стали в воде, масле или газе | Мартенсит (углерод заперт, создавая внутреннее напряжение) | Максимальная твердость и прочность, но высокая хрупкость |

| Отпуск | Повторный нагрев до более низкой температуры и выдержка | Отпущенный мартенсит (сниженное внутреннее напряжение) | Повышенная вязкость и пластичность, сбалансированные свойства |

Раскройте полный потенциал ваших материалов с помощью прецизионного лабораторного оборудования KINTEK.

Закалка — это тонкая наука, и достижение идеального баланса твердости и вязкости требует надежной и стабильной термической обработки. KINTEK специализируется на высокопроизводительных лабораторных печах и системах гашения, разработанных для точных процессов, таких как вакуумная закалка, которая предотвращает окисление и обеспечивает чистые результаты без окалины.

Независимо от того, разрабатываете ли вы режущие инструменты, автомобильные компоненты или любую деталь, требующую превосходной износостойкости, наше оборудование гарантирует точный контроль температуры и повторяемость для надежных результатов каждый раз.

Готовы расширить возможности своей лаборатории и добиться превосходных характеристик материалов? Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить ваше конкретное применение закалки и найти идеальное решение KINTEK для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каковы преимущества использования лабораторной вакуумной сушильной печи? Сохранение целостности катализатора и наноструктуры

- Что такое спекание в печи? Руководство по созданию прочных и плотных деталей из порошка

- Можно ли паять чугун? Да, и это часто самый безопасный метод ремонта

- Что такое вакуумная печь? Использование физики для более безопасного и эффективного нагрева

- Каковы преимущества вакуумной сушильной печи для nZVI? Сохранение химической реакционной способности и предотвращение окисления

- Какую роль играет высокотемпературная вертикальная градиентная печь в методе Бриджмена? Мастер выращивания монокристаллов

- Каков температурный диапазон для пайки твердым припоем? Освойте критическое тепло для прочных соединений

- Что такое вакуумное напыление алюминия? Руководство по технологии нанесения тонкопленочных покрытий