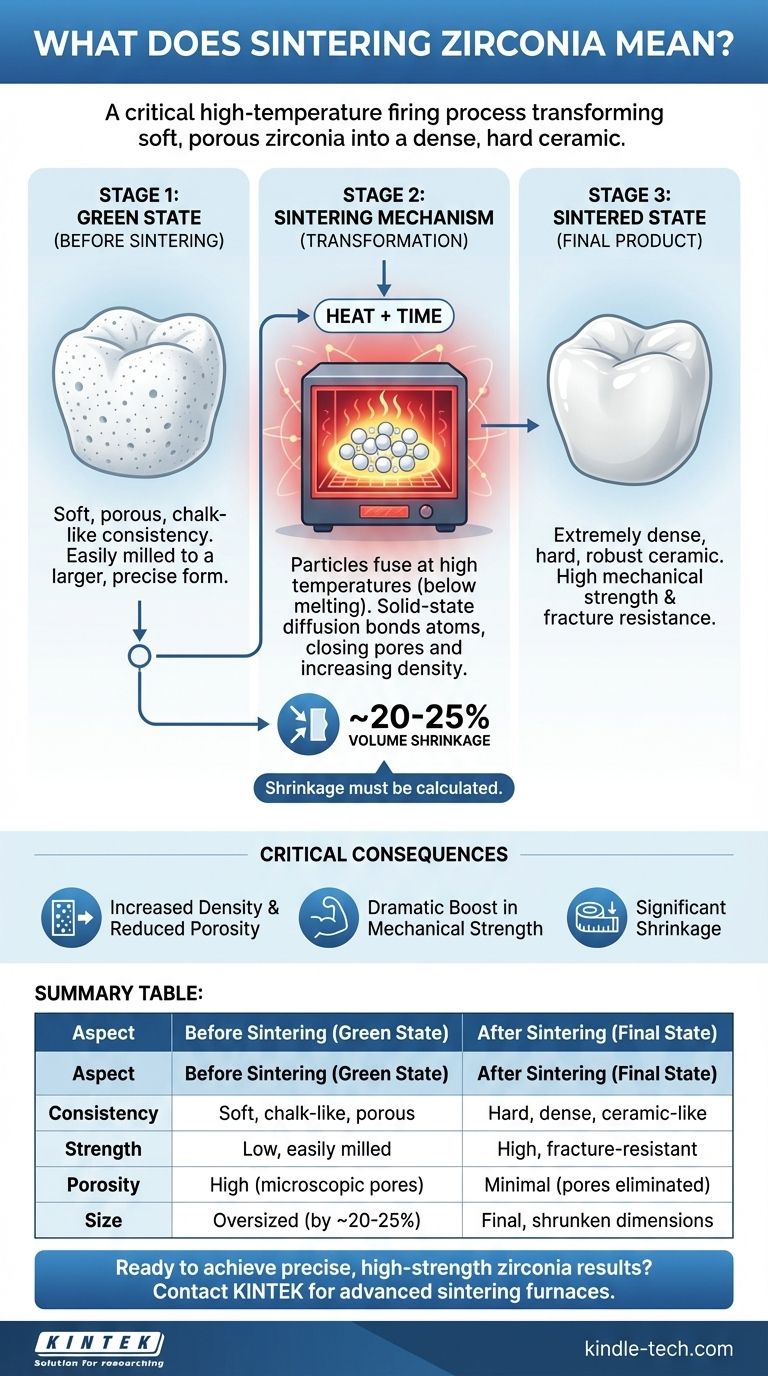

По сути, спекание диоксида циркония — это критически важный высокотемпературный процесс обжига, который превращает мягкую, пористую структуру диоксида циркония в плотную, невероятно твердую и прочную конечную керамику. Это достигается путем нагрева материала до высокой температуры, что приводит к сплавлению отдельных частиц без фактического расплавления материала в жидкость.

Спекание — это не просто этап нагрева; это фундаментальная трансформация. Оно закрывает микроскопические поры внутри диоксида циркония, что значительно увеличивает его плотность и механическую прочность, вызывая при этом значительную усадку всего объекта.

От "мела" к керамике: трансформация при спекании

Чтобы понять спекание, вы должны сначала понять два состояния диоксида циркония в процессе изготовления: "сырое состояние" до спекания и конечное "спеченное состояние".

"Сырое состояние": диоксид циркония до спекания

До спекания диоксид циркония находится в предварительно спеченном или "сыром состоянии". На этом этапе он имеет консистенцию, похожую на мел.

Это начальное состояние намеренно мягкое и пористое. Это позволяет легко фрезеровать или формовать его в точную, сложную форму, например, в зубную коронку.

Механизм спекания: сплавление без плавления

После придания формы диоксид циркония помещается в специализированную печь. По мере повышения температуры атомы на границах частиц диоксида циркония становятся сильно возбужденными.

Эта энергия позволяет атомам диффундировать через границы частиц, образуя прочные химические связи. Частицы по существу сливаются, сближаясь и устраняя пустые пространства, или поры, между ними.

"Спеченное состояние": конечный продукт

После завершения цикла спекания диоксид циркония фундаментально изменяется. Теперь это чрезвычайно плотная, твердая и прочная керамика.

Это конечное спеченное состояние обладает высокой механической прочностью и устойчивостью к разрушению, которыми известен диоксид циркония, что делает его пригодным для требовательных применений.

Критические последствия спекания

Изменения, происходящие во время спекания, не являются побочными эффектами; они являются основной целью процесса. Каждое из них критически важно для достижения желаемых конечных свойств материала.

Повышенная плотность и сниженная пористость

Самое фундаментальное изменение — это уменьшение пористости. Устранение этих внутренних пустот приводит к увеличению плотности.

Полностью спеченный компонент из диоксида циркония имеет минимальные внутренние дефекты, что является основным источником его прочности.

Значительное повышение механической прочности

Увеличение плотности напрямую коррелирует с огромным увеличением механической прочности и твердости.

Благодаря сплавлению частиц и удалению пористых слабых мест материал становится очень устойчивым к трещинам и разрушениям.

Проблема усадки

По мере устранения пор и консолидации частиц весь объект претерпевает значительную и предсказуемую усадку.

Эта усадка существенна, часто составляет около 20-25% по объему. Производители должны точно учитывать это, фрезеруя объект в "сыром состоянии" до большего, рассчитанного размера.

Понимание ключевых соображений

Хотя концепция проста, практическое применение требует точности и четкого понимания ограничений процесса.

Усадка должна быть идеально рассчитана

Наиболее важным фактором при производстве с использованием диоксида циркония является управление усадкой. Предварительно спеченный объект цифрово проектируется и фрезеруется так, чтобы быть пропорционально больше конечной желаемой детали.

Любая ошибка в расчете этой усадки приведет к тому, что конечный компонент не подойдет, что особенно критично в высокоточных стоматологических и медицинских приложениях.

Спекание — это не плавление

Распространенным заблуждением является то, что спекание включает плавление. Процесс происходит полностью в твердом состоянии, при температурах ниже точки плавления диоксида циркония.

Эта твердотельная диффузия сохраняет мелкозернистую микроструктуру материала, что важно для его превосходных механических свойств.

Роль тепла и давления

Хотя высокая температура является основным движущим фактором спекания, некоторые промышленные процессы могут также применять давление.

Использование давления может помочь ускорить процесс уплотнения или достичь более высоких плотностей при немного более низких температурах, но для многих применений, таких как стоматологический диоксид циркония, тепло само по себе является стандартным методом.

Как применить это к вашей цели

Понимание спекания является ключом к эффективной работе с диоксидом циркония, будь то в лаборатории или в промышленных условиях.

- Если ваш основной фокус — стоматология или протезирование: Признайте, что предварительно спеченный блок намеренно увеличен, чтобы точно компенсировать усадку, что является единственным способом обеспечить окончательную точность размеров, необходимую для идеальной подгонки.

- Если ваш основной фокус — материаловедение или инженерия: Поймите, что контроль параметров спекания — таких как пиковая температура, скорость нагрева и время выдержки — это то, как вы напрямую управляете конечной плотностью, размером зерна и результирующими механическими свойствами компонента из диоксида циркония.

В конечном итоге, спекание — это существенный и преобразующий процесс, который раскрывает исключительную прочность и долговечность, определяющие диоксид циркония как высокоэффективную керамику.

Сводная таблица:

| Аспект | До спекания (сырое состояние) | После спекания (конечное состояние) |

|---|---|---|

| Консистенция | Мягкий, похожий на мел, пористый | Твердый, плотный, керамический |

| Прочность | Низкая, легко фрезеруется | Высокая, устойчивый к разрушению |

| Пористость | Высокая (микроскопические поры) | Минимальная (поры устранены) |

| Размер | Увеличенный (на ~20-25%) | Конечные, уменьшенные размеры |

Готовы достичь точных, высокопрочных результатов с диоксидом циркония?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая печи для спекания, разработанные для оптимальной обработки диоксида циркония. Независимо от того, работаете ли вы в стоматологии, протезировании или материаловедении, наши решения обеспечивают контролируемое спекание для превосходной плотности и механических свойств.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каков недостаток стоматологической керамики? Баланс эстетики с долговечностью и риском

- Что такое низкотемпературный фарфор? Достижение превосходной эстетики и целостности металла в металлокерамических реставрациях

- Что делает зуботехническая печь? Достижение идеальных, реалистичных стоматологических реставраций

- Что такое зуботехническая печь для выжигания? Прецизионный инструмент для безупречных стоматологических реставраций

- Что означает спекание в стоматологии? Важнейший процесс для прочных, долговечных реставраций

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какова температура зубоврачебной печи? Освоение тепла для идеального спекания диоксида циркония

- В чем разница между фарфоровыми и керамическими реставрациями? Выберите правильный материал для вашей улыбки