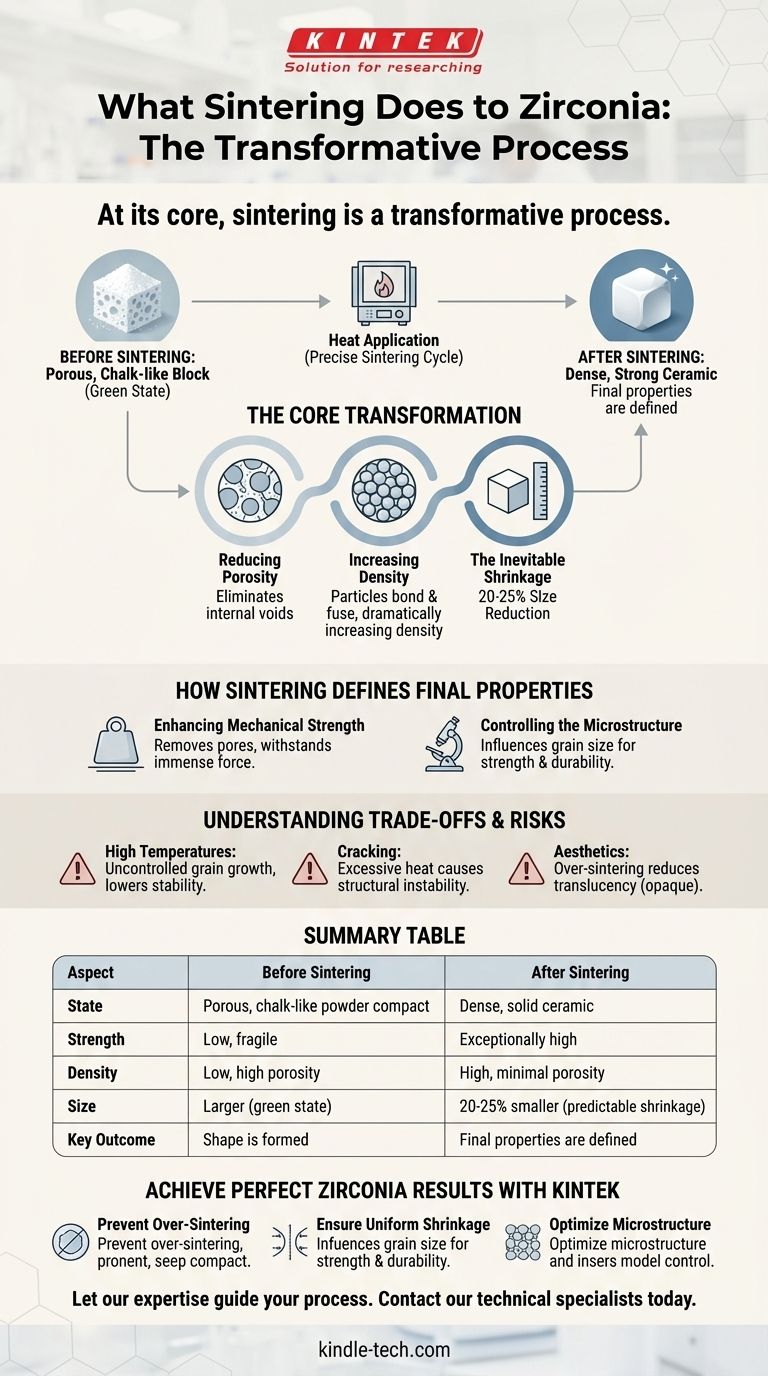

По своей сути, спекание — это преобразующий процесс. Он берет пористую, похожую на мел заготовку предварительно фрезерованного диоксида циркония и путем точного применения тепла превращает ее в плотную, невероятно прочную керамику. Это достигается за счет того, что отдельные частицы диоксида циркония сливаются, что устраняет внутренние пустоты и приводит к значительной, предсказуемой усадке всей детали.

Спекание — это не просто этап упрочнения; это фундаментальное микроструктурное событие, которое превращает хрупкий порошковый компакт в высокоэффективную керамику. Успех этого процесса напрямую определяет конечную прочность, долговечность и эстетику изделия из диоксида циркония.

Основная трансформация: от порошка к твердому телу

Исходный диоксид циркония в «зеленом состоянии» представляет собой спрессованный порошок. Хотя он и сохраняет форму, он не обладает значительной прочностью, поскольку заполнен микроскопическими порами между частицами. Спекание коренным образом меняет эту структуру.

Уменьшение пористости

Основная цель спекания — устранить пустые пространства, или пористость, внутри материала. Эти поры являются присущими слабостями, которые приведут к немедленному разрушению под нагрузкой.

Увеличение плотности

По мере нагрева печи частицы диоксида циркония начинают связываться и сливаться в точках контакта. Этот процесс закрывает поры, сближая частицы и резко увеличивая общую плотность материала.

Неизбежная усадка

Прямым следствием устранения пор и увеличения плотности является значительная и равномерная усадка изделия. Это уменьшение размера, часто составляющее около 20–25%, является рассчитанной и неотъемлемой частью производственного процесса.

Как спекание определяет конечные свойства

Изменения на микроскопическом уровне оказывают глубокое влияние на конечные, реальные характеристики диоксида циркония. Качество цикла спекания — это то, что раскрывает потенциал материала.

Повышение механической прочности

Полностью спеченная, плотная деталь из диоксида циркония обладает исключительной прочностью и сопротивлением разрушению. Устраняя поры, которые действуют как концентраторы напряжений, материал может выдерживать огромные нагрузки, что делает его пригодным для ответственных применений.

Контроль микроструктуры

Процесс спекания напрямую влияет на конечный размер зерна и распределение границ зерен в диоксиде циркония. Мелкая, однородная структура зерна обычно связана с оптимальной прочностью и долговечностью.

Понимание компромиссов и рисков

Несмотря на свою важность, процесс спекания должен выполняться с высокой точностью. Отклонения от идеального протокола могут ухудшить материал, а не улучшить его.

Опасность высоких температур

Спекание диоксида циркония при слишком высокой температуре может оказаться контрпродуктивным. Это может привести к неконтролируемому росту зерен, что, как ни парадоксально, может снизить стабильность и прочность материала.

Риск растрескивания

Чрезмерный нагрев или неправильный подъем температуры могут вызвать внутренние напряжения. Это может привести к растрескиванию или структурной нестабильности, что ставит под угрозу целостность конечного изделия.

Влияние на эстетику

Чрезмерное спекание также вредно для внешнего вида материала. Это может вызвать снижение прозрачности, из-за чего конечное изделие выглядит непрозрачным или меловым, что является критическим недостатком в эстетических применениях, таких как стоматологические реставрации.

Сделайте правильный выбор для вашей цели

Достижение желаемого результата требует согласования процесса спекания с основной потребностью компонента.

- Если ваш основной фокус — максимальная прочность: Цель состоит в достижении полной плотности без чрезмерного роста зерен путем точного контроля пиковой температуры и времени выдержки.

- Если ваш основной фокус — оптимальная эстетика: Критически важно тщательное управление температурой, поскольку перегрев является основной причиной снижения прозрачности.

- Если ваш основной фокус — согласованность и надежность: Строгое соблюдение проверенного производителем цикла спекания — единственный способ обеспечить предсказуемую усадку и избежать внутренних дефектов.

В конечном счете, овладение процессом спекания — это то, что раскрывает замечательный потенциал диоксида циркония.

Сводная таблица:

| Аспект | До спекания | После спекания |

|---|---|---|

| Состояние | Пористый порошковый компакт, похожий на мел | Плотная, твердая керамика |

| Прочность | Низкая, хрупкая | Исключительно высокая |

| Плотность | Низкая, высокая пористость | Высокая, минимальная пористость |

| Размер | Больше (зеленое состояние) | На 20–25% меньше (предсказуемая усадка) |

| Ключевой результат | Формируется форма | Определяются конечные свойства |

Достигайте идеальных результатов с диоксидом циркония с KINTEK

Освоение процесса спекания имеет решающее значение для раскрытия полного потенциала диоксида циркония в отношении прочности, долговечности и эстетики. Независимо от того, производите ли вы стоматологические реставрации, промышленные компоненты или режущие инструменты, правильное оборудование обеспечивает точный контроль температуры для стабильных, высококачественных результатов.

KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для точных требований керамического спекания. Наши решения помогут вам:

- Предотвратить чрезмерное спекание: Избежать снижения прозрачности и ослабления стабильности.

- Обеспечить равномерную усадку: Добиваться предсказуемых и стабильных результатов каждый раз.

- Оптимизировать микроструктуру: Разработать мелкую структуру зерна, необходимую для максимальной прочности.

Позвольте нашему опыту направить ваш процесс. Свяжитесь с нашими техническими специалистами сегодня, чтобы подобрать идеальную печь для спекания для конкретных нужд вашей лаборатории и повысить качество вашей продукции из диоксида циркония.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник