По своей сути спекание коренным образом уменьшает пористость и удельную поверхность материала. Это основное физическое изменение, которое происходит, когда масса порошка нагревается ниже температуры плавления. Отдельные частицы сливаются вместе, устраняя пустоты (поры) между ними и уменьшая общую открытую поверхность материала.

Спекание — это процесс уплотнения, движимый снижением поверхностной энергии. Нагревая порошковый образец, вы заставляете частицы связываться и расти, систематически устраняя внутренние пустоты и превращая рыхлое скопление зерен в плотный, твердый объект.

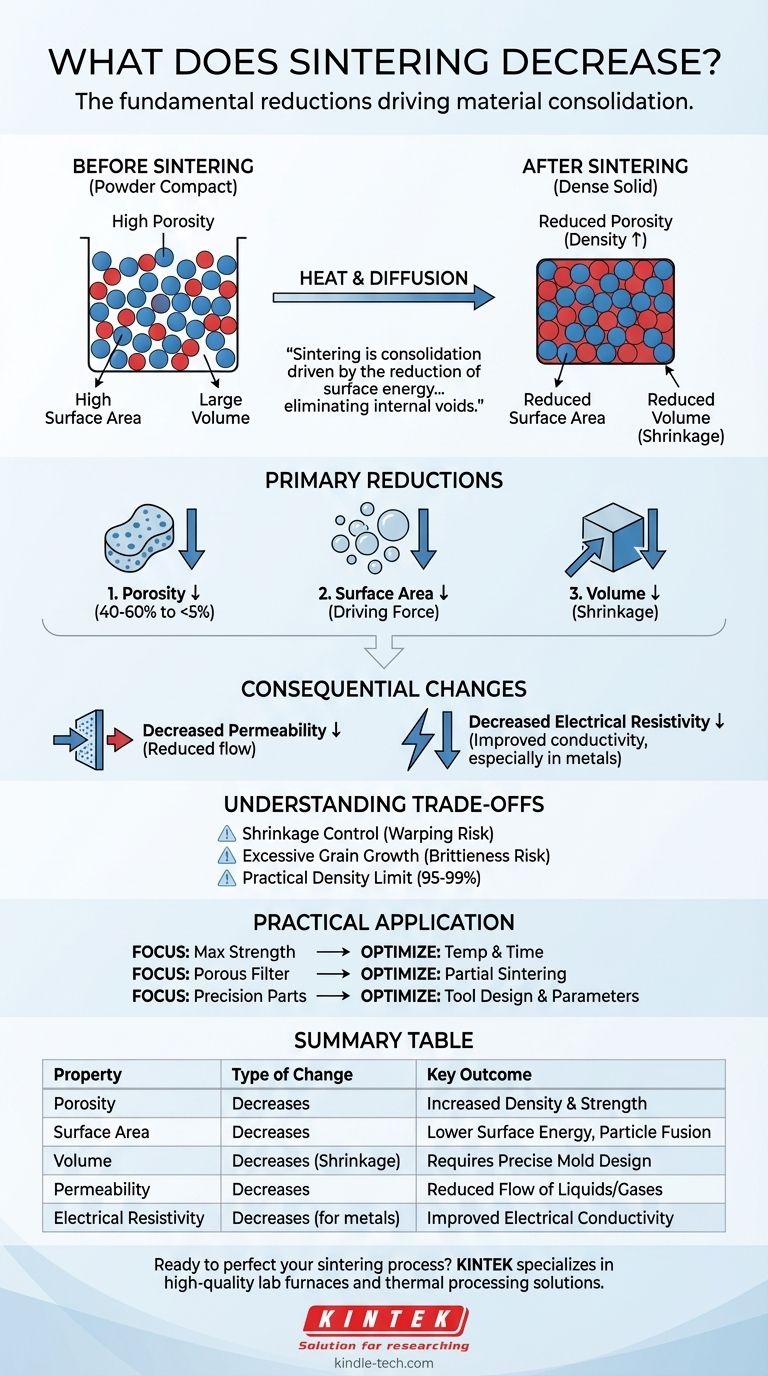

Основные уменьшения, вызванные спеканием

Спекание — это преобразующий процесс. Вызванные им уменьшения не случайны; они являются самой целью процедуры, которая напрямую ведет к желаемым конечным свойствам материала.

Устранение пористости

Наиболее значительное изменение при спекании — это уменьшение пористости. Начальный порошковый образец может иметь пористость 40–60%, что означает, что почти половина его объема — это просто пустое пространство.

Когда материал нагревается, атомы диффундируют через границы соседних частиц, образуя твердые «шейки» между ними. Эти шейки растут, сближая частицы и систематически закрывая поры, что резко увеличивает плотность материала.

Уменьшение удельной поверхности

Основной движущей силой спекания является уменьшение удельной поверхности. Мелкий порошок имеет огромную удельную поверхность по отношению к своей массе, что соответствует состоянию высокой поверхностной энергии.

Природа отдает предпочтение состояниям с более низкой энергией. Сливаясь, мелкие частицы уменьшают свою общую удельную поверхность, подобно тому, как маленькие мыльные пузыри сливаются, образуя большие. Это высвобождение избыточной поверхностной энергии и питает весь процесс уплотнения.

Уменьшение общего объема (Усадка)

Прямым следствием устранения пористости является усадка. По мере удаления пустот между частицами весь компонент сжимается, и его общий объем уменьшается.

Эта усадка является критическим фактором в производстве. Инженеры должны проектировать начальную форму или «зеленое тело» больше, чем конечная деталь, чтобы точно компенсировать изменения размеров, которые произойдут во время спекания.

Сопутствующие изменения в свойствах материала

Основное уменьшение пористости и удельной поверхности приводит к ряду других важных изменений в объемных свойствах материала.

Уменьшение проницаемости

По мере закрытия сети взаимосвязанных пор проницаемость материала значительно падает. Это затрудняет прохождение жидкостей или газов.

Это свойство контролируется намеренно. Для таких компонентов, как самосмазывающиеся подшипники, некоторая пористость сохраняется для удержания масла. Для конструкционных деталей цель состоит в том, чтобы минимизировать проницаемость, устранив как можно больше пор.

Уменьшение электрического сопротивления

Для проводящих материалов, таких как металлические порошки, спекание обычно уменьшает электрическое сопротивление. Это означает, что материал становится лучшим проводником электричества.

Начальный порошковый образец имеет плохой электрический контакт между частицами. Спекание создает твердые, спеченные связи, обеспечивая гораздо более эффективный путь для течения электронов, тем самым увеличивая проводимость и уменьшая сопротивление.

Понимание компромиссов

Хотя спекание необходимо для создания прочных материалов из порошков, этот процесс сопряжен с критическими компромиссами, которыми необходимо тщательно управлять.

Проблема контроля усадки

Усадка неизбежна, но ее трудно контролировать в совершенстве. Неравномерный нагрев или неоднородность плотности в исходном порошковом образце могут привести к короблению или растрескиванию.

Достижение жестких допусков по размерам требует чрезвычайно точного контроля над характеристиками порошка, давлением прессования, скоростью нагрева и температурой спекания.

Риск чрезмерного роста зерен

Если спекание проводится при слишком высокой температуре или слишком долго, зерна могут продолжать расти даже после того, как большая часть пористости исчезнет. Это называется ростом зерен.

Хотя высокая плотность желательна, чрезмерно крупные зерна часто могут сделать материал более хрупким, снижая его вязкость и прочность. Идеальный процесс обеспечивает максимальную плотность при сохранении мелкой, прочной структуры зерен.

Практический предел плотности

Достижение 100% теоретической плотности материала часто непрактично или непомерно дорого. Почти всегда остается некоторое небольшое количество остаточной пористости, запертой внутри зерен.

Для большинства применений достижение 95–99% теоретической плотности достаточно для получения желаемых механических свойств.

Как применить эти знания на практике

Понимание того, что уменьшает спекание, позволяет вам контролировать процесс для достижения конкретного результата.

- Если ваш основной фокус — максимальная прочность и плотность: Вы должны оптимизировать температуру и время спекания для устранения пористости, не вызывая чрезмерного роста зерен.

- Если ваш основной фокус — создание пористого фильтра: Вы будете использовать частичное спекание при более низких температурах или в течение более короткого времени, чтобы создать прочные шейки между частицами, намеренно сохраняя при этом сеть открытых пор.

- Если ваш основной фокус — изготовление деталей с высокой точностью: Вы должны овладеть искусством прогнозирования и контроля усадки посредством тщательного проектирования инструмента и оптимизации параметров процесса.

В конечном счете, знание того, что спекание уменьшает пористость и удельную поверхность, дает вам возможность конструировать микроструктуру материала для оптимальной производительности.

Сводная таблица:

| Свойство, изменяемое спеканием | Тип изменения | Ключевой результат |

|---|---|---|

| Пористость | Уменьшается | Повышение плотности и прочности |

| Удельная поверхность | Уменьшается | Снижение поверхностной энергии, слияние частиц |

| Объем | Уменьшается (Усадка) | Требует точного проектирования формы |

| Проницаемость | Уменьшается | Снижение потока жидкостей/газов |

| Электрическое сопротивление | Уменьшается (для металлов) | Улучшенная электропроводность |

Готовы усовершенствовать свой процесс спекания и достичь оптимальных свойств материала?

KINTEK специализируется на высококачественных лабораторных печах и оборудовании для точной термической обработки. Независимо от того, разрабатываете ли вы новые материалы или производите высокоточные компоненты, наши решения помогают вам с исключительной точностью контролировать пористость, плотность и структуру зерен.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры