По своей сути, физическое осаждение из паровой фазы (PVD) — это передовой процесс вакуумного нанесения покрытий, используемый для нанесения исключительно тонкой, но чрезвычайно прочной пленки на поверхность материала. Этот процесс фундаментально улучшает свойства детали — делая ее тверже, более устойчивой к износу и коррозии или придавая ей определенный цвет — путем связывания нового слоя металла или керамики с ней на атомном уровне.

В то время как традиционные покрытия просто находятся на поверхности, PVD преобразует саму поверхность. Он использует высокоэнергетическое, поатомное осаждение в вакууме для создания связанного слоя, который значительно превосходит по долговечности и производительности обычное гальваническое покрытие или покраску.

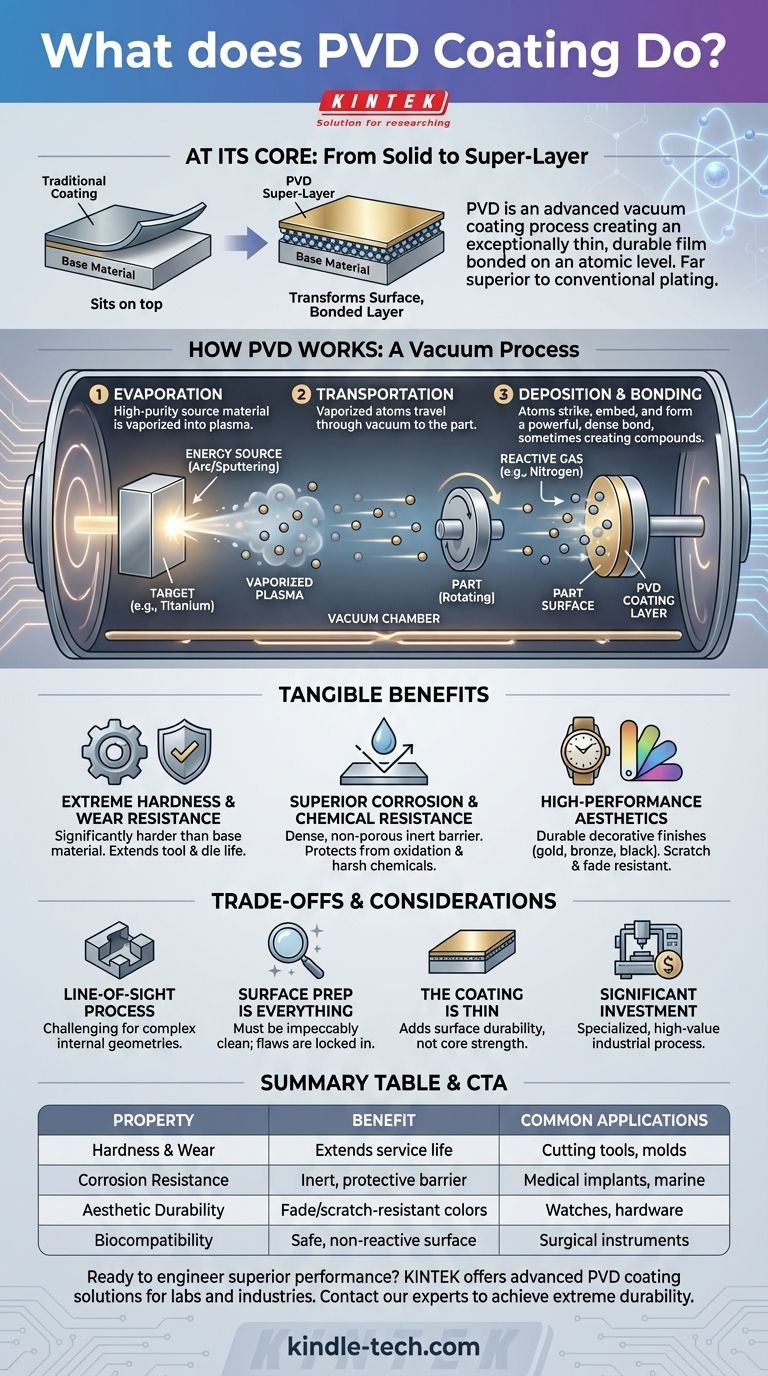

Как работает PVD: от твердого тела до суперслоя

Процесс PVD может показаться сложным, но он основан на логической последовательности физических принципов. Все происходит внутри герметичной, высоковакуумной камеры для обеспечения абсолютной чистоты и контроля.

Критическая вакуумная среда

Весь процесс выполняется в вакууме по двум основным причинам. Во-первых, он удаляет все другие атомы и загрязняющие вещества, которые могли бы помешать нанесению покрытия. Во-вторых, он позволяет атомам материала покрытия перемещаться непосредственно к детали, не сталкиваясь с молекулами воздуха.

Шаг 1: Испарение

Твердый, высокочистый исходный материал, известный как «мишень», помещается внутрь камеры. Эта мишень может быть металлом, таким как титан, цирконий или хром. Используя высокоэнергетический метод, такой как высоковольтная дуга или распыление, этот твердый материал испаряется в плазму из своих собственных атомов.

Шаг 2: Транспортировка

Эти испаренные атомы перемещаются через вакуумную камеру к детали, которую необходимо покрыть. Компоненты тщательно позиционируются и часто вращаются на приспособлениях, чтобы обеспечить равномерное попадание потока пара на все необходимые поверхности.

Шаг 3: Осаждение и связывание

Когда высокоэнергетические атомы пара ударяются о поверхность детали, они не просто прилипают; они внедряются и образуют прочную, плотную связь с подложкой. Это происходит атом за атомом, создавая тонкую пленку, которая является неотъемлемой частью поверхности.

Для создания определенных типов покрытий (например, распространенного золотистого нитрида титана) в камеру вводится реактивный газ, такой как азот. Этот газ реагирует с парами металла (титана) при его осаждении, образуя новое керамическое соединение на поверхности детали.

Ощутимые преимущества PVD-покрытия

Нанесение слоя, который часто тоньше человеческого волоса, приводит к значительному улучшению основной детали.

Экстремальная твердость и износостойкость

PVD-покрытия исключительно тверды, часто значительно тверже основного материала. Это делает их стандартом для защиты режущих инструментов, штампов и пресс-форм от трения и абразивного износа при промышленном использовании, значительно продлевая срок их службы.

Превосходная коррозионная и химическая стойкость

Нанесенная пленка плотная и непористая, создавая инертный барьер, который защищает подложку от окисления, солевого тумана и химического воздействия. Это критически важно для деталей, используемых в агрессивных средах, или для медицинских имплантатов.

Высокоэффективная эстетика

Помимо своих функциональных преимуществ, PVD является ведущим процессом для создания прочных декоративных покрытий. Он может производить широкий спектр цветов (черный, графитовый, золотой, бронзовый), которые гораздо более устойчивы к царапинам и выцветанию, чем традиционное гальваническое покрытие или краска.

Понимание компромиссов и соображений

Хотя PVD является мощным методом, это не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Это процесс прямой видимости

Испаренные атомы движутся по прямой линии. Это означает, что покрытие сложных внутренних геометрий или глубоких, узких отверстий может быть затруднительным. Правильное крепление и вращение детали необходимы для достижения равномерного покрытия.

Подготовка поверхности — это все

PVD-покрытие настолько хорошо, насколько хороша поверхность, на которую оно наносится. Основная деталь должна быть безупречно чистой и свободной от любых масел, оксидов или дефектов. Любой дефект поверхности будет зафиксирован — и потенциально усилен — процессом нанесения покрытия.

Покрытие тонкое

PVD добавляет невероятную долговечность поверхности, но не изменяет основную прочность детали. Глубокая царапина или сильный удар, деформирующий основной материал, все еще могут пробить тонкий PVD-слой.

Это требует значительных инвестиций

Оборудование для PVD-покрытия является узкоспециализированным и работает в точных условиях. Это делает его высокоценным промышленным процессом, а не простой мастерской, что отражается на его стоимости и пригодности для высокопроизводительных или крупносерийных применений.

Подходит ли PVD для вашего применения?

Чтобы решить, является ли PVD правильным подходом, рассмотрите вашу основную цель для компонента.

- Если ваша основная цель — продление срока службы и производительности инструмента: PVD является отраслевым стандартом для создания твердых, низкофрикционных поверхностей на режущих инструментах, пуансонах и пресс-формах.

- Если ваша основная цель — декоративное покрытие с максимальной долговечностью: PVD предлагает широкий спектр насыщенных, стойких цветов для таких предметов, как часы, смесители и фурнитура, которые значительно превосходят по долговечности традиционные покрытия.

- Если ваша основная цель — биосовместимость и химическая стойкость: PVD создает инертный, защитный слой, необходимый для медицинских имплантатов и компонентов, подвергающихся воздействию агрессивных сред.

В конечном итоге, PVD-покрытие обеспечивает способ создания поверхности материала для производительности, которую сам основной материал никогда не смог бы достичь.

Сводная таблица:

| Ключевое свойство | Преимущество PVD-покрытия | Области применения |

|---|---|---|

| Твердость и износостойкость | Значительно продлевает срок службы | Режущие инструменты, пресс-формы, промышленные детали |

| Коррозионная стойкость | Создает инертный, защитный барьер | Медицинские имплантаты, морские компоненты |

| Эстетическая долговечность | Обеспечивает стойкие к выцветанию и царапинам цвета | Часы, архитектурная фурнитура, смесители |

| Биосовместимость | Образует безопасную, нереактивную поверхность | Хирургические инструменты, медицинские приборы |

Готовы внедрить превосходную производительность в свои компоненты?

Передовые решения KINTEK для PVD-покрытий разработаны для лабораторий и отраслей, требующих высочайших стандартов в материаловедении. Независимо от того, разрабатываете ли вы более долговечные режущие инструменты, биосовместимые медицинские имплантаты или прочные декоративные покрытия, наш опыт гарантирует покрытие, которое преобразует свойства поверхности вашего материала.

Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для точных, высококачественных PVD-процессов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь экстремальной долговечности и производительности для вашего конкретного применения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов