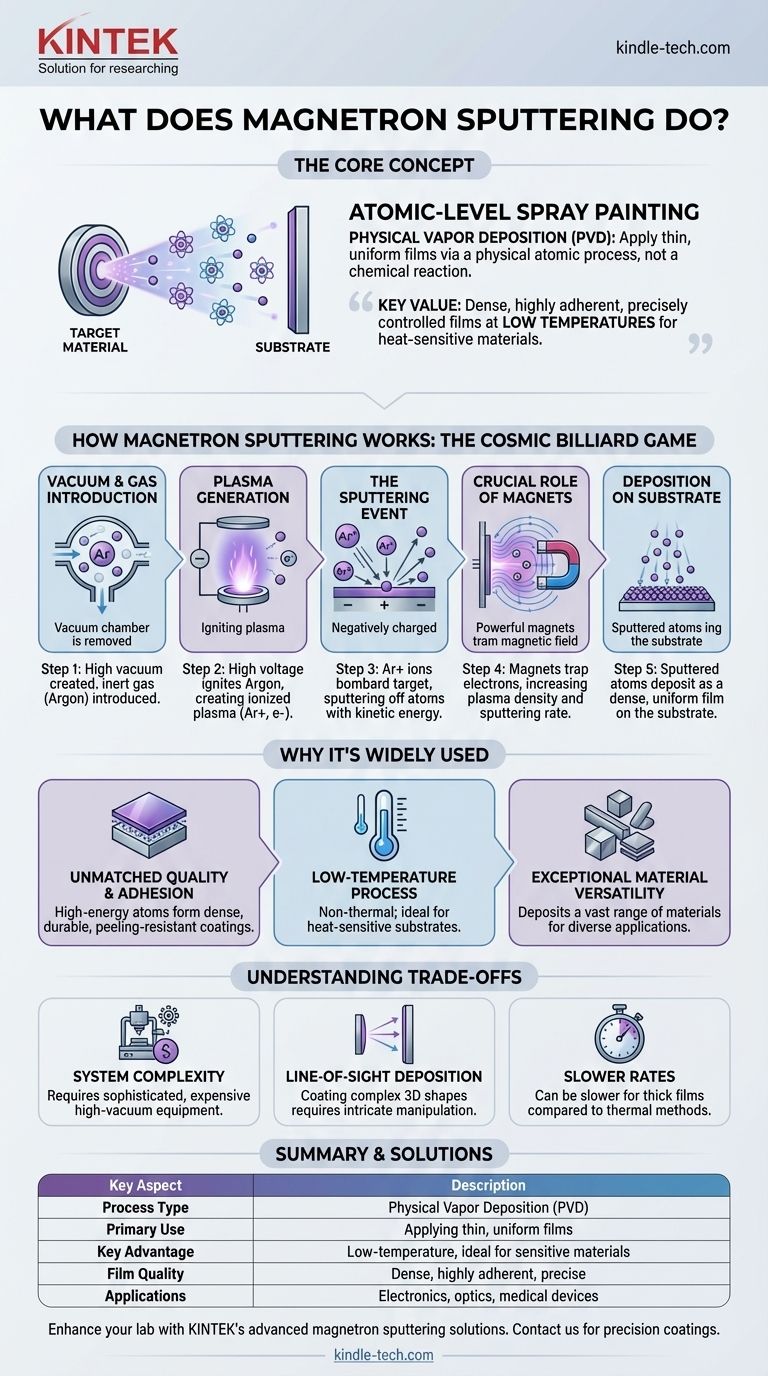

По своей сути, магнетронное напыление — это метод физического осаждения из паровой фазы (PVD), используемый для нанесения исключительно тонких и однородных пленок одного материала на другую поверхность. Представьте это как форму высококонтролируемой, атомарной аэрозольной окраски. Этот процесс не является химической реакцией, а физическим, при котором атомы из исходного материала («мишени») выбрасываются и осаждаются на подложку для создания высокоэффективного покрытия.

Истинная ценность магнетронного напыления заключается в его способности производить плотные, высокоадгезионные и точно контролируемые тонкие пленки при низких температурах. Это делает его незаменимым для создания передовых покрытий на термочувствительных материалах, таких как пластмассы и электроника, чего не могут легко достичь термические методы.

Как работает магнетронное напыление

Чтобы понять, что делает магнетронное напыление, важно понять его механизм. Процесс происходит внутри вакуумной камеры и может быть разбит на несколько ключевых этапов. Лучше всего это представить как игру в космические бильярдные шары.

Шаг 1: Создание вакуума и введение газа

Сначала весь воздух удаляется из камеры для создания высокого вакуума. Это обеспечивает чистоту пленки за счет удаления любых загрязняющих веществ. Затем в камеру вводится небольшое количество инертного газа, обычно аргона.

Шаг 2: Генерация плазмы

Высокое отрицательное напряжение подается на исходный материал, известный как мишень. Это напряжение воспламеняет аргоновый газ, отрывая электроны от атомов аргона и превращая газ в плазму — светящийся ионизированный газ, состоящий из положительных ионов аргона и свободных электронов.

Шаг 3: Событие распыления

Положительно заряженные ионы аргона сильно притягиваются к отрицательно заряженной мишени. Они ускоряются и сталкиваются с поверхностью мишени со значительной кинетической энергией. Эта бомбардировка подобна пескоструйной обработке на атомном уровне, выбивая отдельные атомы или молекулы из мишени. Эти выброшенные частицы теперь «распылены».

Шаг 4: Решающая роль магнитов

Именно это отличает магнетронное напыление от других форм. Мощные магниты расположены за мишенью. Эти магниты удерживают свободные электроны из плазмы в магнитном поле непосредственно перед мишенью.

Эта электронная ловушка значительно увеличивает вероятность того, что электроны столкнутся и ионизируют больше атомов аргона. Результатом является гораздо более плотная, более интенсивная плазма, сконцентрированная там, где это необходимо больше всего, что приводит к значительно более высокой скорости распыления и осаждения.

Шаг 5: Осаждение на подложку

Распыленные атомы из мишени перемещаются через вакуумную камеру и оседают на покрываемом объекте (подложке). Поскольку эти атомы прибывают с высокой энергией, они образуют очень плотную, однородную и прочно связанную тонкую пленку на поверхности подложки.

Почему этот процесс так широко используется

Уникальные характеристики процесса распыления дают ему несколько ключевых преимуществ, которые сделали его краеугольным камнем современного производства.

Непревзойденное качество пленки и адгезия

Высокая энергия распыленных атомов обеспечивает их прочное закрепление на подложке. Это создает покрытия, которые невероятно плотны, долговечны и устойчивы к отслаиванию или шелушению по сравнению со многими другими методами нанесения покрытий.

Низкотемпературный процесс

Поскольку процесс основан на кинетической энергии (бомбардировке), а не на тепле, он считается «нетермической» технологией. Это критическое преимущество, поскольку оно позволяет наносить покрытия на термочувствительные материалы, такие как пластмассы, готовые электронные компоненты и передовые полимеры, без их повреждения.

Исключительная универсальность материалов

Магнетронное напыление может использоваться для осаждения широкого спектра материалов. Это включает металлы, сплавы, керамику и другие изоляционные соединения, что делает его пригодным для огромного разнообразия применений, от простых металлических покрытий до сложных многослойных оптических структур.

Понимание компромиссов

Ни одна технология не обходится без своих ограничений. Быть надежным консультантом означает признавать ситуации, когда магнетронное напыление может быть не лучшим решением.

Сложность и стоимость системы

Системы распыления требуют значительных инвестиций. Необходимость в высоковакуумных камерах, сложных источниках питания и мощных магнитных массивах делает оборудование более сложным и дорогим, чем более простые методы, такие как термическое испарение.

Осаждение по прямой видимости

Подобно аэрозольной окраске, распыление является процессом прямой видимости. Распыляемый материал движется по относительно прямой линии от мишени к подложке. Нанесение покрытий на сложные трехмерные формы с равномерной толщиной требует сложного вращения и манипулирования подложкой, что увеличивает сложность процесса.

Потенциально более низкие скорости осаждения

Хотя магнетрон значительно увеличивает скорости распыления по сравнению со старыми диодными методами, он все же может быть более медленным процессом, чем высокоскоростные термические методы для осаждения толстых пленок. Его сила заключается в точности и качестве, а не обязательно в чистой скорости.

Как применить это к вашему проекту

Ваш выбор использования магнетронного напыления должен быть обусловлен конкретными свойствами, которые требуются вашему конечному продукту.

- Если ваш основной акцент делается на производительности и точности: Магнетронное напыление идеально подходит для создания плотных, чистых и высокоадгезионных тонких пленок, особенно когда критически важны электрические, оптические или износостойкие свойства.

- Если ваш основной акцент делается на покрытии термочувствительных материалов: Этот процесс является одним из лучших доступных вариантов, поскольку его нетермическая природа защищает подложки, такие как полимеры, интегральные схемы и медицинские устройства, от теплового повреждения.

- Если ваш основной акцент делается на высокообъемных, простых покрытиях: Для применений, где плотность пленки менее критична, а подложка прочна, вам следует оценить, могут ли более быстрые и менее сложные методы, такие как термическое испарение, соответствовать вашим целям по стоимости и производительности.

Понимая его основные принципы, вы можете использовать магнетронное напыление для создания материалов со свойствами, которые ранее были недостижимы.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основное применение | Нанесение тонких, однородных пленок материалов на подложки |

| Ключевое преимущество | Низкотемпературный процесс, идеальный для термочувствительных материалов |

| Качество пленки | Плотные, высокоадгезионные и точно контролируемые покрытия |

| Общие применения | Электроника, оптика, медицинские устройства, износостойкие покрытия для инструментов |

Готовы улучшить возможности вашей лаборатории с помощью прецизионных покрытий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для магнетронного напыления, разработанные для исследовательских и производственных нужд. Независимо от того, работаете ли вы с чувствительной электроникой, оптическими компонентами или инновационными материалами, наш опыт гарантирует, что вы получите высококачественные, долговечные тонкие пленки, необходимые для ваших проектов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут способствовать вашему успеху!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок